5G+自动驾驶、5G+智慧港口、5G+智能制造……在5G带动和需求引领下,产业数字化转型的进程加快,很多制造企业正在向高技术服务领域拓展。5G建设本身包括芯片、器件、材料、精密加工等硬件以及操作系统、云平台、数据库等软件。其中,5G与大数据、人工智能等技术的结合为诸多行业的数字化转型奠定了基础。另一方面随着劳动力价格的上涨,中国制造业的“人口红利”正在不断消失,劳动密集型行业迎来机器换人的高潮。这几年我国人工智能机器人为代表的的新经济的发展一直处在不断向好的阶段,但产业却一直面临“叫好不叫座”的情况。追其根本,主要还是国产机器人的齿轮零部件不够好。在新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇时期,工业机器人厂家如何把握这一轮发展机遇?

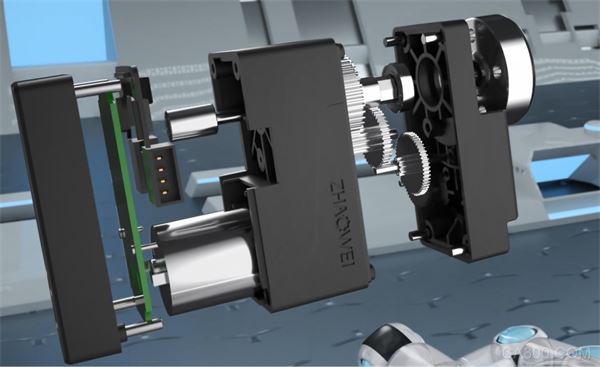

在以往传统的生产经验中,工业机器人大多有着体积大、安全等级低、布线复杂等弊端。在这样的背景下,通过对工业机器人进行控制系统升级与一体化设计,深圳市兆威机电股份有限公司(以下简称“兆威”)联合机器人制造厂商在微型传动系统方面和关节部件构赋能机器人动力新引擎。通过对机器人关节结构分析和运动原理的设想测试,对关节舵机的结构的进行了优化让关节舵机拥有更好的灵活性,可以大力矩小体积的关节电机在在狭小的空间更好的移动。将市场需求与产品研发结合起来,不断满足机器人客户的产品升级的差异化需求。让更多人认识到了微型传动技术所带来的智能与高效。

多年来,兆威深耕工业机器人技术与相关智能技术,依托轻量型高端工业机器人研发成果,以“自主创新和微型传动系统”为重点和突破口,不断提升自身行业竞争力,最终使得兆威国产机器人舵机在品质和性能上得到全球市场的普遍认可,并通过数据智能推动了智能制造以及工业智能化建设。智能机器人是一个机电一体化产品,由三大部分、六个子系统组成,三大部分分别是机械部分、传感部分、控制部分,六个子系统分别是:驱动系统、机械结构系统、控制系统、人—机交互系统、感受系统、机器人—环境交互系统。工业机器人是面向工业领域的多关节机械手或多自由度的机器人。它是自动执行工作的机器装置是靠自身动力和控制能力来实现各种功能。

电机是智能机器人产业链上关键的一环,机器人关节更是机器手臂上应用的部件之一。随着机器人关节应用范围的广泛,机器人手臂亟需进行产品升级,这也对电机提出了更高要求。现有机器人手臂电机普遍存在规格多、批量小、零件的通用性差、成本高,质量与可靠性都不稳定的问题。一台机器人手臂能完成任务的范围受其自身的机械结构的限制,使用减速电机,对机器人手臂进行结构优化正是解决该问题的关键技术之一。

兆威联合机器人制造厂家在微型传动系统方面对机器人手臂齿轮箱电机进行结构优化,通过发展耐磨材料技术、加工工艺优化技术、润滑技术、装配技术、可靠性及寿命检测技术以及传动机理的探索,发展适合机器人手臂应用的效率、低重量减速器(齿轮箱),使其具备寿命长,工作稳定,高精密度等特点,避免了机器人手臂控制电缆的磨损和缠绕问题,更好满足六自由度机器人的传动需,大大提了智能机器人感知与识别、机构与传动、控制与交互等方面的性能。

众所周知,机器人产业链上游为核心零部件,主要包括减速机、控制器和伺服系统等。核心零部件成本占比极高,占到机器人成本的70%左右,中游本体和下游系统集成商的附加值相对较低,分别占比25%、15%左右。其中附加值最高的市场长期被国外厂商占据。现阶段,受我国科技发展以及智能化产品普及程度极大提高的影响,机器人市场迎来发展小高峰。2016年我国机器人市场规模仅368.2亿元;随后2017年迅速增长至483.7亿元,同比增速达到37%。虽然2018年我国机器人市场规模增速放缓但仍维持在10%以上,共计实现销售额539亿元。预计2020年我国机器人市场有望突破700亿元。

今年以来,在疫情防控的催化下,以工业机器人为代表的智能制造得到大量应用,不仅快速响应了企业复工复产需求,同时也在一定程度上推动了制造企业的进一步转型升级。对比工艺而言,国内的机器人制造技术在在精加工,热处理工艺等实力不凡。无论相较国外企业起步发展晚多少、无论专利行业壁垒有多高、无论产品更新换代有多快,坚持做最优质的产品,不断打磨产品质量,差距一定会越来越小。未来,核心零部件企业和国产机器人企业的配合度和针对性专注度也将越来越高,追赶与国外企业的之间的差距将会越来越小。新一代人工智能突破和应用,进一步提升了制造业数字化、智能化、网络化的水平,从根本上提高工业知识产生和利用效果,极大地释放人的体力和劳力,创新速度加大加快,应用范围更加泛在,从而推动制造业发展步入新的阶段,也就是数字化、网络化、智能化制造新一代智能制造。兆威微型驱动系统助力中国机器人行业进一步发展向前,为新基建战略加速推进贡献力量。