一.概述

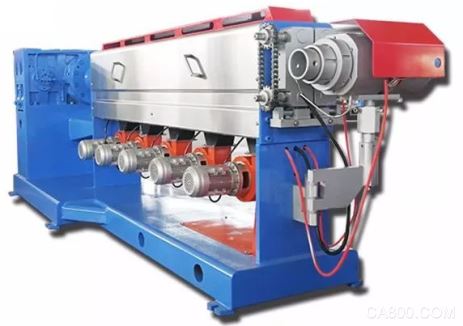

线缆挤出机(生产线)是将聚乙烯、聚氯乙烯等绝缘材料通过热挤法,包裹在导线外部的电线机组,是线缆生产厂的标准设备。整机由放线架、进线架、主机、冷却水槽、吹干、印字机、履带牵引、收排线机、温度控制电器操作柜等组成机组。其中挤出、送料、牵引几个关键工位具有相互关联,生产不同规格的线缆,挤出、牵引、送料等需要不同的速度比列。

二.存在的问题和解决对策

现有设备存在的问题:挤出机速度和牵引速度手动调节时,在加减速过程中难以保持比例关系,会导致产品质量出现问题,造成局部的次品;不同产品的速度比例手工调整非常繁琐,影响生产效率;每次更换产品型号时,都需要经过手工调整才能达到要求。

解决对策:通过采用PLC和触摸屏构成的上位机,可以预先设置速度比例,只需要调整主给定,就可快速实现正常生产;不同规格线缆的调整数据可以保存在上位机中,一次调试可反复使用,下次生产直接调用即可,大大提高生产效率;各工位可单独微调。

三.系统构成

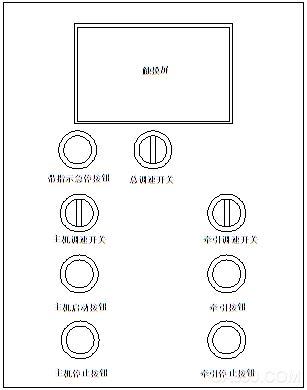

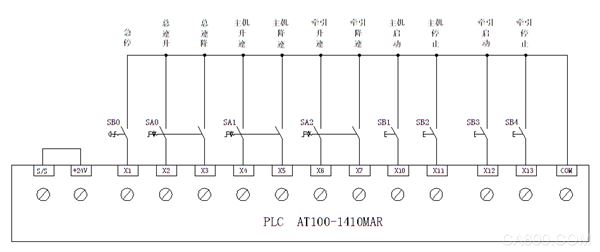

控制系统由AP系列触摸屏、AT100系列PLC、6000E系列变频器构成。电气柜集成了温控、

挤出、牵引等驱动回路。操作界面除触摸屏用于设置参数、显示运行状态外,还设置各工位速度调整开关。变频器的起停控制由PLC进行端子控制,速度指令通过RS485总线通讯给定。

四.效果

挤出牵引集成控制系统具有如下优点:

1. 不同规格线缆生产参数可通过系统配方进行保存和调用,实现一次调试反复使用,大大幅提高生产效率;

2. 各驱动部位实现同步加减速,保证开机和停机过程线缆质量的稳定;

3. 实现二联机(挤出、牵引)、三联机(挤出、喂料、牵引)、四联机(挤出、喂料、牵引、绕包)共系统软件,只需初次开机进行设置即可。