随着汽车工业和农用机车工业的高速发展,相应的轴承制造企业也有了很大的市场空间,在给企业带来利润的同时,众多轴承厂家对轧机的要求也越来越高,对轧机进行变频节能改造已成为轴承厂家所追求的方向。

一、概述

随着汽车工业和农用机车工业的高速发展,相应的轴承制造企业也有了很大的市场空间,在给企业带来利润的同时,众多轴承厂家对轧机的要求也越来越高,对轧机进行变频节能改造已成为轴承厂家所追求的方向。

二、工作原理

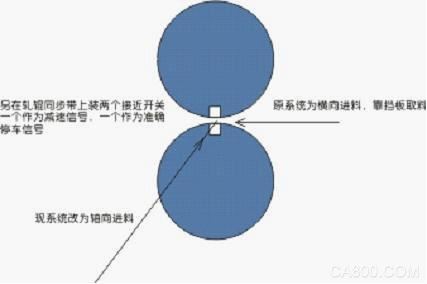

轧机是专用来加工轴承产品的,它的工作原理是:冷的圆柱钢经过中频加热炉加热到1000度左右,然后横向进轧机,此时轧机预先已经换好所需要的模具,热的圆柱钢经过模具轧一圈即可轧制成所需要的轴承。目前用户所使用的轧机主电机一般为37KW至132KW,六级,由很大的一个减速箱带轧辊,减速箱一般速比在100以上,轧辊转速大致为8rpm左右,而经过中频加热炉加热的冷钢柱一般需要10几秒或者40几秒才能加热到1000度。而现在厂家的用法为主电机不停机,热钢柱来了就进行轧制,如果热钢柱没有来则电机就带轧辊空转,此时造成了很大的一个浪费。三、系统配置 轧机等采用变频调速技术实现节能运行是我国节能的一项重点推广技术,受到国家政府的普遍重视。本着既节能降耗,又控制简单的原则,基于原有的系统,推荐每台轧机由一台变频器拖动的方案。选配变频器时一般要比电动机功率放大一个规格。

改造方案为主电机停机,经过轴向进料。以主电机为37KW的轧机为例,选用6000系列45KW的变频器,减速箱速比为120:1,轧辊转速为8rpm。现场安装了两个检测开关,一个作为减速信号,一个作为准确停车信号,热钢柱来了则马上加速进行轧制,轧制完毕后准确停机至零位,然后再轴向进料再轧制,如此反复。

原来的操作方式一般轧制一个料轧辊还要空转1-3圈才能轧制第二个料(功率大的空转的圈数还要多),操作又为全人工操作;而经改造后为有料过来则自动进行轧制,料在加热便停机,节能的同时操作上也简单多了。

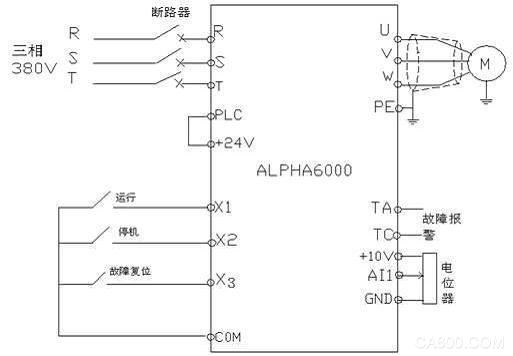

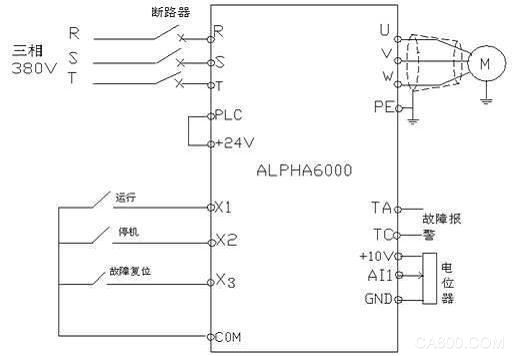

三、接线图如下:

四、系统优点

1:6000系列泛用型变频器经济可靠,控制功能丰富,它具有以下优点:

A.多路可定义多功能输入输出端子;

B.多种V/F曲线可选;

C.瞬时停电重启动功能;

D.启动平稳,适合大惯量负载调速;

E.宽电压运行,允许电压波动范围:304--456V;

F.内置先进的PID算法,容易实现闭环自动运行;

G.ALPHA专有的硬件转速追踪技术,实现无冲击转速追踪;

H.内置RS485通讯,支持MODBUS-RTU 通讯协议等等。

2:改造后效果

A. 节能效果明显(大大减少了轧辊的空转),节电率为15-25%;

B. 采用变频器控制电机,实现了电机软启动,延长了设备使用寿命,避免了对电网冲击;

C. 具有过载、过压、过流、欠压、电源缺相等自动保护功能;

D. 提高了设备操作安全性,并使设备操作简单化。

随着汽车工业和农用机车工业的高速发展,相应的轴承制造企业也有了很大的市场空间,在给企业带来利润的同时,众多轴承厂家对轧机的要求也越来越高,对轧机进行变频节能改造已成为轴承厂家所追求的方向。我司变频器凭借完善的矢量算法和产品的高可靠性正好可以满足轧机改造的需求。