Schunk(德国雄克公司)自2010年起在常务董事Christian Schunk的带领下开始制造切削刀具,之后在这一领域里持续发展。现在,刀具业务的营业额已占比60%,涉猎

汽车、航空航天、模具和医疗等各个行业。此外,雄克公司还提供专业的修磨服务,包括刃口处理和自主的SCHUNK专业涂层设施提供的刀具涂层处理业务。

ANCA系统的灵活性帮助Schunk提高生产率并降低成本

在Schunk,修磨混合批次刀具已经有20多年的历史了,员工习惯了混装系统的灵活性。对于业主而言,这意味着提高了生产率,能够在无人看管的情况下修磨多种刀具。这种“工业”思维方式是2017年他们投资ANCA MX7的主要动力。Christian Schunk表示,最看重的是(ANCA系统)在提高夹头互换的精准度的同时还保持了混合上料的能力。Schunk现在正在投资第二台MX7,以扩展现有的RFID工艺。

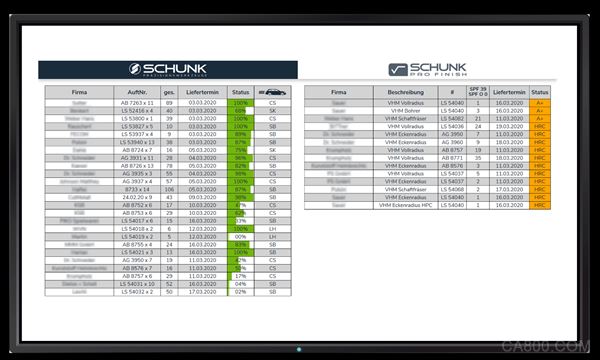

Schunk通过使用ANCA的RFID技术降低了成本并提高了运营效率。他们的系统根据生产需要而不是根据客户订单对刀具进行分类。在专用编程工作站准备修磨时,可以混合来自不同客户不同订单的任意数量和任意类型的刀具。工作站评估每把刀具,由熟练的操作员选择和修改所需的磨削程序。然后将磨削程序编码到RFID刀具托架上,再将刀具托架连同刀具一起放置在磨床的托盘中。每个RFID刀具托架都有客户名称和工作编号,磨削后很容易找到原始客户订单。

刀具修磨后,系统读取RFID信息并将其返回到原始客户订单中。RFID刀具托架回到存储区,将来用于其他操作。在生产过程中,通过扫描RFID信息进行刀具磨削文件加载。自动执行所有磨削参数、更换所需的砂轮组或夹头。

Schunk通过ANCA的RFID技术将每次作业的生产数据进行了数字化。

Christian Schunk解释说:“降低夹头的更换频率在实际生产中非常重要,这意味着刀具可按直径和类型进行分类,例如立铣刀,球头铣刀或钻头。这样,我们不仅可以优化循环时间,而且还可以延长夹头的使用寿命,节省夹头适配器。最重要的是,它有助于降低刀具的跳动。”

Christian Schunk强调要将磨床使用率最大化。装载好的刀具托盘优化了整个生产过程,使用混批上料提高了生产率并缩短了循环时间。以往,Schunk是按照客户订单规划工作的,把一个客户的所有直径的刀具都放在一起上料——现在他们已经实现了完全不依赖订单的混批上料系统。

ANCA的Loadermate和RFID解决方案是如何工作的?

ANCA产品经理Andreas Sommer解释说:“ANCA提供多种混合批次自动修磨的解决方案-例如,FX5配AR300

机器人,使用Nikken夹头同时更换刀具和夹头。还有,在无人操作时,把Loadermate设置成混合刀具批次处理。”另外,ANCA在MX平台上也支持夹头更换和RFID功能。“ANCA的动态刀具组管理软件是RFID技术的核心,它可以根据刀具类型、修磨所需的操作和由磨损系数不同而定的进给来对刀具进行分组,也可以将刀具文件单独分配给个别刀具。”

使用RFID,在编程工作站中记录所需的信息,完成刀具与RFID标签匹配。刀具和RFID刀架一起上料到磨床上,磨床扫描RFID并自动调用磨削程序,设置所有磨削参数,加载正确的砂轮组。如果需要更换夹头,磨床将自动执行夹头更换。当刀具在磨床内上料或磨削时,RFID储存在交换站上。“ANCA的RFID解决方案意味着客户可以为每个刀具创建单独的程序,将刀具混合上料到托盘中。如果有急需,还可以即时将托盘内的刀具更换为所需刀具。磨床可以实现无人自动磨削。自动操作时间取决于上料机的类型和托盘的容量。”

现在,Schunk和ANCA正在为即将交付的第二台MX7着手扩展RFID技术,以适应直径大于25mm的刀具。不断改进,适应新的市场挑战,使Schunk成为一家灵活创新的公司,为工业智能化的未来做好了充分的准备。