汽车生产在国内属自动化程度较高的制造业。尤其是四大环节:冲压、焊接、涂装、总装在国内已实现高度自动化。机器人是汽车工厂生产的主角,但是部分生产环节依然离不开工人人工操作。以下为你呈现国内品牌汽车生产车间技术工人生产情景。

地板总成生产线

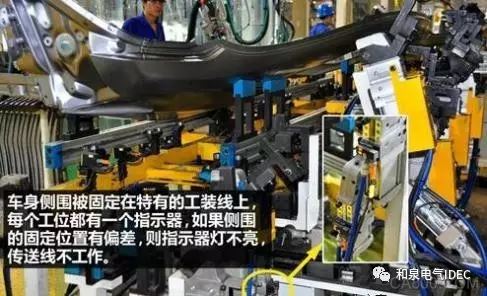

汽车侧围及主焊接生产线

配件打磨生产线

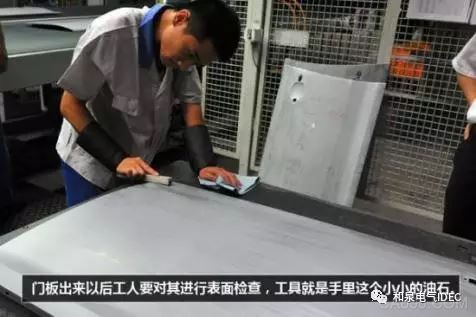

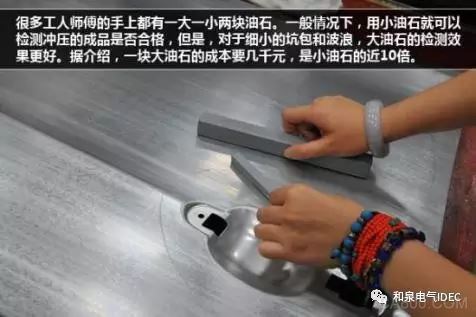

冲压后的料件通过皮带被送入清洁机进行清洗;“洗好澡后”还要在下一步被全身擦净;然后才能到达模具设备里,经过拉延、修边、冲孔、翻边、整形等6台压机累计6000-8100吨级的冲压。就这样,一个个前门外板被箱体尾部的皮带送出来,站在两侧的工人师傅便开始用手中的油石逐一打磨进行检查。

焊接生产线

为了加强车身侧围等部位的钢板强度,工人们首先要将这些部件送入高温焊房,通过950℃的高温加热4秒钟使其变软,然后经过轧型、冷却,普通的银色钢板便成了黑色的热成型钢板。热成型钢板能将普通高强度钢板的强度从800-900兆帕提高至1300-1600兆帕,相当于1平方厘米的面积上能承受10吨的压力不会变形。

焊接是指通过加热或者加压的方式,使两分离的金属表面达到原子间的结合,形成永久连接的一种工艺方法。焊接工艺的好坏会直接影响车辆的车身刚度以及强度,从而影响被动安全性能,对车辆外观的美观程度也会产生一部分影响。

生产车间

冲压部分。冲压车间总建筑面积达3万多平方米,由四条大型压力机生产线组成,承担大中型冲压件的生产任务,负责板料的剪切、落料、冲压成形、原材料存放、毛坯存放、冲模存放、检具存放、冲压件检测、返修、转运、以及机模修、模具小修及维护、废料处理等工作。

冲压A线为全封闭冲压自动化生产线,主要生产汽车外覆盖件,压力机为四点机械压力机,自动化由机器人组成的系统,整条线全自动化连续生产。

结论:

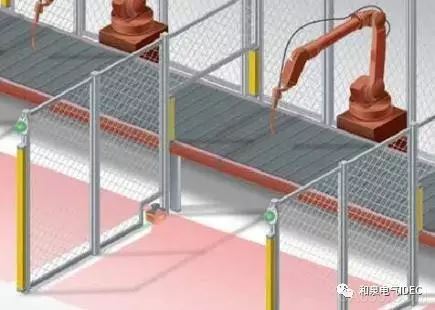

无论再怎么高度自动化的生产车间也离不开人,而汽车生产车间的操作工面对都是重型机械,那么如何保证工人的人生安全?一般而言工厂会建有安全栅来划分危险区域,尤其是焊接金属部件加工生产线,主要是由机器人进行操作,那是个电光四射的工作环境。

为了避免部分人员滞留在危险区域,一些汽车制造厂通过安装安全光幕、脚踏感应开关进行人员检测。而脚踏感应开关、安全光幕也相继出现误检测,设备也连续出现故障。脚踏感应开关虽可以检测是否有人员滞留,但是,不能承重,重货会导致脚踏感 应开关破损,若重叠会发生误检测等,容易发生问题。并且,通过访问客户得到的信息以及在现场确认到, 安全光幕和脚踏感应开关不仅安装设置比较困难,而且安装自由度上也存在欠缺。

爱德克提议不仅安装自由度高,而且可监视危险区域的安全激光扫描器 SE2L 型。

SE2L 型可长距离检测, 简单检测出危险区域内是否有人员滞留,又因为是非接触型, 所以也不用担心因接触而引发的故障。我们在客户实际引进安 装现场确认到, SE2L 型不仅实现了检测安全栅内是否有人员 滞留,更实现了仅一台安全激光扫描器即可取代原本需要 2 台 安全光幕才能完成的,监视 2 个防护区域。为客户削减了总体 成本,得到客户满意。

而拥有安全激光扫描器,相信可为汽车工厂里边的工人确保了他们的人身安全!