图为延川南煤层气田T56生产平台风貌。

中石化延川南煤层气田位于山西省临汾市沟壑纵横的吉县、乡宁境内。2015年12月22日,延川南产能建设项目全面优质完成,成功实现煤层气管输试运行。项目共完成808口新井钻井、压裂、投产,完成3座集气站、一座中心处理站及集气管网建设、配套道路、自动化控制、供电、给排水等公辅工程和环保工程建设。目前,总井数908口,日产气40多万方。

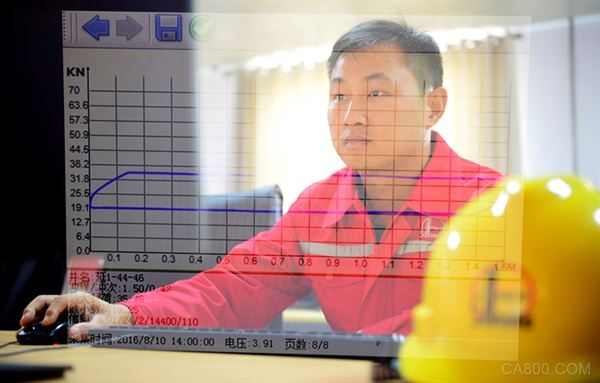

图为延川南煤层气田职工在电脑上监测煤层气井的生产情况。

针对沟壑纵横的黄土塬地貌,华东油气分公司在开发延川南煤层气田就将气田智能自动化列入整体方案的重中之重。提出了排采、集输一体化的以自动化生产为主,智能化生产为辅的生产信息化管理系统总体框架。并坚持“先进性、系统性、继承性、开放性、创新性、实用性”的工作原则,按照高起点、高标准、高水平,逐步提升工作方针的可行性。坚持边示范、边总结、边完善逐步扩大规模,形成具有非常规特色的自动化开发模式。

图为延川南煤层气田职工在检查生产流程。

负责智能化建设的副主任师葛静涛告诉记者,目前,延川南煤层气田智能自动化建设已经完成了200多公里千兆光纤铺设,165个生产平台上的800多口煤层气井实现了采集煤层气生产井13类数据通过千兆光纤传输到上位机,实现数据采集和远程调冲次、远程启停井、远程视频监控、远程喊话、远程调控产气量达到控套压等远程监控排采井的目的。形成了以875口井165个平台为“点”,集气管网为“线”,四个集气站为“面”,站内站外三维一体化的千兆光线通讯网络。

图为延川南煤层气田智能自动化中控室。

智能自动化系统有SCADA系统 (即数据采集与监视控制系统SCADA系统是以计算机为基础的DCS与电力自动化监控系统,它应用石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域 ),三个集气站、中心站 PLC控制系统、紧急停车(ESD)系统、火灾预警系统、大屏系统(中心站)、SDH光传输系统、站场周界安防系统等系统组成。

在集气站场发生超压、火灾等紧急情况下关闭站场。调度控制中心通过紧急停车(ESD)系统安全网络可以实现对集气站的关断。图为延川南煤层气集气中心脱水处理站的紧急停车系统。

该项目的投运达到了“四个改变”。首先是人工巡检“变”为电子巡检。排采井可完全实现无人监管定期维护,减少了用工量,减轻了一线职工的工作强度。其次人工采集生产数据“变”为自动存蓄提高了数据采集精度和频次,套压、产气、产液,每天两次变为实时监控。第三事后处理“变”为事前预警。生产平台电子围栏设置误闯入报警、井底流压日变化阈值报警、套压阈值报警、远程调控电压、电流实时监控、抽油机载荷上下限报警确保了井场的安全生产,有效地减少了人为破坏,提前自动反应生产中各参数的异常值,事前给技术员和管理人员预警,减少了事故出现率,提高了生产效率,确保煤层气的稳定、连续、缓慢、长期的排采原则。第四分散管理“变”为集中远程管控。数据通过三层模式采集存蓄,排采数据通过井场仪器仪表自动采集后,由工区综合分析员审核后上报到采气厂技术员,在中心站提供资源共享,统一处理、统一管理,充分利用稀缺的专家资源。

延川南煤层气田职工刘志磊说:“以前一下大雨黄土塬的道路泥泞不堪,职工们只能徒步到山间巡回检查。智能自动化投运后,排采井场的数据自动采集,远程控制各生产参数,实时数据采集、传输、存储、分析一体化自动完成。减少巡井的频次,减缓了人员、车辆道路行驶风险。大大减轻了我们一线工人的劳动强度。”