随着科技的飞速发展,很多日本企业在其海外基地都实现了高度自动化生产。而日本制造能够以近乎完美的品质取胜,则离不开那些在平凡岗位上不懈不怠、把工作做到极致的匠人。

在日本,有三名被称为现代刀匠的神级匠人。就让我们一起来看看他们有何过人之处吧。

正木千鹤

一目十行的正木千鹤

在日本滋贺县的某剃须刀生产工厂内,有一位名叫正木千鹤的女士,该工厂生产的几乎所有剃须刀的外刀片都需经过她的检验。

正木的工作被称作“开孔筛选”,即从按压成型后的薄板状剃须刀外刀片中选出开孔不合格的部分。听起来也许没什么,但是正木的速度惊人。她能够以一小时6000枚,也就是1分钟100枚的速度检查流动着的薄板状外刀片,并能在它们经过眼前的一瞬间找出每一枚刀片上大约1300个直径0.4mm的小孔中是否有不合格的地方。

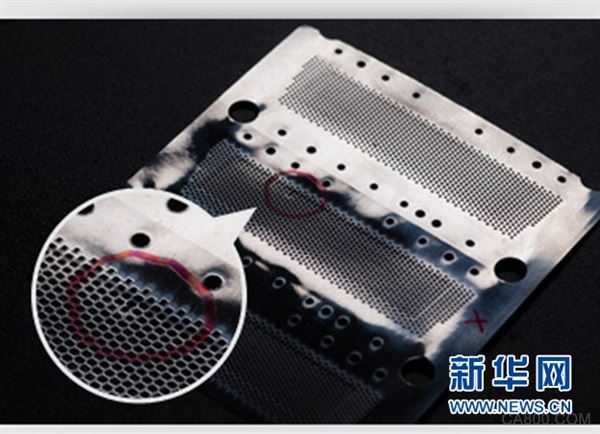

外刀片示意图

正木并不需要借助放大镜等工具,只是用自己的裸眼检查刀片,实在是太过惊人。因为即使把她画红圈示意不合格的地方放在眼前细看,常人也很难看出到底哪里出了问题。

正木说,自己对活动的物体有异于常人的视力,当不同寻常的部分映入眼帘,她会有所感知。纵然有这样的天分,她依然用了3-5年的刻苦练习时间才达到现在的准确率。目前,正木一个月能够检测100万枚外刀片,有效阻拦了不完美产品流入市场。

这份工作需要长时间集中注意力,只是盯着流动的刀片也过于枯燥。记者问正木,是什么样的动力支撑着她做了10多年,她微笑着说:“一想到每一枚经自己眼睛检测后的刀片变成商品,摆在全国各地销售,就会感到很愉快。”

川崎义孝

让产品精确到万分之一克的川崎义孝

川崎义孝身上,总是洋溢着爽朗的热情气息。

电动剃须刀的心脏部位是线性马达,而马达的发条结构最初是金属板,后来转变成树脂材料,实现了轻质化和省力化,从而帮助马达的振动频率从每分钟1.3万次增至1.4万次。

从线性马达到树脂的转变中凝结着川崎的心血。例如将机器中溶解为液态的140°C的树脂原材料通过喷射气缸来填充金属模型时,压力过大或过小都会失败。那么,把机器设定在某个固定压力之下就可以了吗?答案是否定的。因为每批次树脂原材料的品质都有着细微的不同。

川崎在每次原料变化时,都会以1万分之1克为单位,对原料进行反复调整,以确保质量稳定。川崎说,这是从前辈那里得到的心得体会,也是为持续制作出稳定的高质量产品而必须采取的工作态度。

川崎对记者说:“总之,只有通过自己的经历和体会,才能积累和总结出这些东西。”川崎认为,如果自己不去领悟其中的道理,无论谁来手把手地教,都是教不会的。所以,他对部下和后辈往往是用行动来展示,然后让他们自己去看清这些方法的本质,这样才能稳固地积累起产品的“品质”。川崎一直这样坚信着。

平塚真康

要求一次成功的平塚真康

平塚真康有着30年以上金属模具制作经验,他的特长是利用车床研磨那些制造模具时所需的针型工具。

平塚过人之处在于,他能以误差为1000分之1毫米进行研磨、精确地凿出外刀片金属模型12×38mm的狭窄空间上多达1300个的凹凸。

平塚对自己的要求已经到了有些苛刻的地步,如此高精度的工作,他却要求自己必须一次成功。

因为技术过人,55岁的平塚获得了日本厚生劳动省颁发的平成26年(2014年)的“现代名工匠”称号。

在机器已经可以取代绝大部分人类工作的今天,日本依然对“匠人精神”倍加推崇。原因大概正像平塚说的那样,只有优越的匠人才能帮助产品达到“技能和技术的融合”,从流水线上的合格品变成倾注人类智慧的精品。

尊重匠人精神也使得日本人保留着对工作高度重视、把工作做到极致的态度,这样不仅能带来经济上的富足和稳定,也能使人从工作的细节中体会工作的价值和人生的意义。也许,匠人精神,正是日本制造的灵魂吧。