有着“小

君越”之称的

别克英朗GT,是别我品牌旗下继

新君威、

新君越之后,又一款基于通用最新全球平台生产的车型。

英朗源自

欧宝新雅特,出自通用全球的

Delta 平台。

别克英朗共分为GT三厢版、XT两厢版两款车型,共有三种发动机可以选择,分别是1.6L、1.8L自然进气发动机、以及1.6T涡轮增压发动机,独创的瓦特连杆的复合扭杆梁悬挂是亮点。

英朗GT车身采用宝钢和日本新日铁的双面镀锌版,保证了车辆的高品质。

上海通用东岳基地,包括整车厂和动力总成厂两部分,现拥有冲压、车身、没油漆、总装四大整车生产工艺和铸造、锻造、发动机、变速箱等动力总成车间,英朗车型就是在这里诞生的

冲压车间于2003年建成,占地面积3万平方米,,相当于三个多标准中球场的大小。车间共有5条贯通式、全封闭自动化冲压线和2条开卷落料线,其中有三条XL级冲压线,两条L级冲压线。 5条冲压生产线,3条来自世界著名压力制造商德国米勒万家顿公司,2条来自济南二机床集团有限公司。这两家公司也以常联手合作,二机床的实力保证了英朗高标准的制造工艺。车间贯彻精益生产的理念,响应了海通用绿动末来的号召,使车间工作顺利通过了TS16949质量体系,OHSAS18001职业健康安全管理体系和ISO14001环境管理体系认证。

走进冲压车间,给人的第一感觉是整洁、宽敞、明亮,车间采用自然采光设计。别克制造不同部件不同颜色的模具整齐的排放在模具区域,为了保证质量,每隔一段时间就要进行保养。

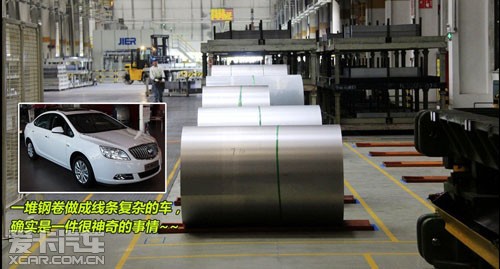

旁边放着不同规格的钢卷,东岳基地的卷料存储零库存,这些钢板采用得宝钢和日本新日铁的双面镀锌板,保证了质量。切割好的钢板分门别类的码放配件区,等待组成新的部件。

东岳基地冲压线采用五序冲压和四序冲压,其中四序冲压线更先进,可节能30%。四序冲压机换模时间为3分钟,是业内最快。其中冲压英朗GT的压机采用机械式,精度要求在0.1毫米。每个部件的钢材切割、冲压经过对中台前扫描仪,红色就像X光一样,它的作用是扫描板料位置,及时纠正板料位置偏差。

来到冲压线最后的质检环节,质检专员认真负责才能保证冲压部件的高质量。质检是冲压车间中重要的一项环节,进行第一道质量检查,对零件进行研磨,常见的缺陷有双线、凹陷、凸陷、波浪等,在我们年来已经很平整的门板并不能达到质检的要求,要经过工人细致的打磨才能达到。质检环节是工厂里最费眼睛的一个工种,需要工人们仔细的一点点进行检查,甚至是用手触摸。经过他们之手的门板被打磨像般一样光滑。

完成质检的冲压部件都摆放整齐在一起,等待进入下一个环节—焊接线,就像玩模型一样把各个部件都组装、焊接到一起。上海通用东岳基地,高效全封闭自动冲压线,5条冲压生产线,3条来自世界著名压力制造商德国米勒万家顿公司,2条来自济南二机床集团有限公司。这两家公司也以常联手合作,二机床的实力保证了英朗高标准的制造工艺。