1.引言

现代工业生产中机器人的引入 ,大大提高生产效率和解放劳动力,同时也体现 了一个企业生产的现代化程度 ,提高了企业竞争力和企业形象 。

本次分 析针 对 陕西重 汽车 有 限公 司装 焊 车 间 9 套机器人弧焊站其中之一展开分析,系统应用至今生产过 2万根纵梁,生产节拍为 5min,故障率低, 维护成本低 。ABB机器人弧焊系统由机器人本体 、 IRC5机器人控制器 、Panasonic YM一500GR3HGE IGBT焊机 (全数字化逆变焊机)、两套焊接夹具、两台落 地式变位机、~套全 自动清枪系统组成 ,现实了 自 动化生产。弧焊系统会产 生大量烟尘和弧光 ,安全防护装置采用封闭形式,在需要观察部位安有 深色有机玻璃窗,方便观看焊接 中的弧光。安全栏顶部设计 留有除尘 接 口,向外可及 时排 出有害气体 ,保证操作人的安全。两套焊接夹具 ,采用 独 立 式 装 下 件 ,左 右 两 边 夹具 互 不 影 响 ,中 间 有变频式上下幕布遮挡 ,保证 加工人在装下件时不

会受到弧光及运 动机器人 的伤害 。

2.系统总体结构分析

本系统采用 ABB IRB1400型 6轴机器人,理 论上可到达它工作半径的任何位置 ,定位精度可以 达到 0.02ram;弧焊机为松下全新字化逆变焊接 , 节 能 、功 率 因数 高 、飞溅 少 、焊接 质 量可靠 ,可储存 128套焊接规范,满足各种不同板材焊接 ,使焊接更加细化 。两套夹具采用独立式上下件,大大提高生产效率 。两 台落地式变位机,满足纵梁各部位焊接。

3.系统具体设计

3.1系统硬件配置

此系统采用封闭式工作站 ,由 5部分组成:机器人本体、IRC5机器人控制器、IGBT焊接控制器 、 两套气动式焊接夹具、两台变位机 。

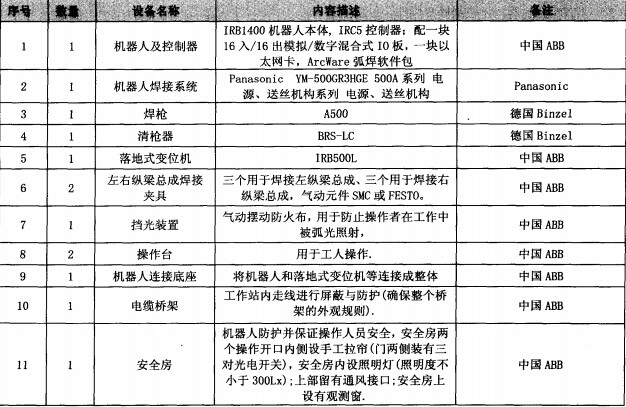

硬件配置如图 2

(1) 机器人 :采用 ABB1400 M2004,在机器人第 6轴上安装焊枪,并且定义焊枪导电嘴为机器人移动的 TCP点 (Tool Center Position工具中心点),TCP点可到达机器人工作半径 内的任何位置 。

机器人有 3种运动方式,各轴单独运动、TCP点直线运动、机器人姿态运动 (TCP点位置不变,机器人各轴 围绕 TCP点转动),根据机器人大地坐标,手动操作到达 目标位置,在移动过程中,由于空间狭小,可采用姿态运动来躲开工件 。

(2) IRe5控制器:为控制核心原件,包括控制系统、驱动系统、电源系统、其它主要部件。控制系统控制运动与通信输入输出、

(3) IGBT焊接控制器:采用标准 的 YD5OOHG3焊机,其主要的控制信号 5个输 出信号:焊机开关信号 (Do Weld),送气信号 (Do—Gas),手动送丝信号 (Do_ Feed),焊接 电流控制信号 (Ao— Current) 和焊接电压控制信 号 (Ao_ Voltage);1个输入信

号:电弧建立信号 (Di_ArcE)。在 自动焊接系统中, 只需要在机器人的 PROC中配置个 5各焊接参数:

Do_ Weid 1 Do— Gas Ao— Current Ao— Voltage 1 Di _ ArcE ;机 器 人 根 据 设 置 的不 同焊 接 参数 对Ao— Current和Ao_Vo1tage两个模拟信号的控制, 来达到对焊接电流和 电压的控制。

(4) 两套气动式焊接夹具:左右两边各一套, 采 用 支 持 DeviceNet 现 场 总 线 的输 入 输 出板 (DSQ652)对 电磁 阀进行控制。DeviceNet总线为工业用现场总路线,可靠性好、抗干扰能力强、稳定性高、极大减少现场布线等优点,广泛应用于工

业通信中。其中首先设置 DSQ652(16DI/16DO)板 子的地址,地址采用 8421编码,根据实际地址设置好控制器中的虚拟地址,使其一一对应起来,地址 不 能重复 。

3.2控制系统软件设计

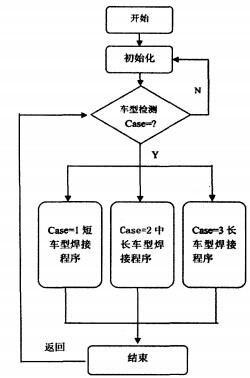

首先 工人 手 工安装 工件 ,安装 到位 后 ,夹具 中 有工件型号检测装置,机器人根据不 同型号工件, 选择不同焊接程序 ,实现了 自动检测、 自动焊接 , 使机器人与外部设备紧密 结合 。其 中在焊接过程中,变位机不断的依据程序中设置的位置使焊接姿态达到最佳,程序流程如图 4

4.结论

本文所阐述的机器人弧焊控制系统极大的提 高了生产效率,保证焊接质量,至今 已连续工作 5 年,生产纵梁 3万余根,稳定性、可靠性高,带来了很大的经济效益。