项目内容

广东某家具定制有限公司是中国实木定制行业的领先品牌企业,在东莞、广州、北京、天津建立了四个大型现代化生产基地。2018年在江西省宜春市建设高端家具定制智能化工厂,生产的产品有衣柜、橱柜、木门等,涉及实木及板式家具定制。本项目主要围绕江西工厂整厂的生产信息化建设,同时包含整个集团公司的生产计划排产功能。

客户的产品生产模式是大批量多品种个性化,订单包含的产品生产周期相差大,产品外购等复杂因素导致制造部门不能向业务部门回答何时准时交货、以及制造部门难准时交货;各个生产子系统孤立,数据未实现共享与交互,导致生产效率低下,生产信息化系统如何与相关系统进行全面的信息集成,有效地解决与ERP系统、拆单系统、排版优化系统、WMS系统、产线自动化系统之间的数据交互问题。

项目功能

1 基础数据维护

(1)订单数据管理

(2)产线设备产能维护

(3)物料数据管理

(3.1)板材库存

(3.2)封边带库存

(3.3)五金库存数据维护等

(4)工厂生产日历管理

(5)产品BOM数据管理等

2 排产排程

(1)销售订单询期

(2)主生产计划:主生产计划包括制定集团订单生产计划和工厂级揉单批次计划。集团订单生产计划实现的功能是根据订单区域及工厂产能分配订单及订单生产次序到具体工厂。单批次计划是针对分派到具体工厂的订单进行揉单生成作业计划,细分功能有订单筛选、订单组批优化、生成揉单批次、批次重揉、物料库存预警、机台物料配送计划、产品包装计划等。

(3)重调度功能:细分功能有订单插单、工单重揉、计划重排、计划调整等。

3 生产进度管理

(1)生产进度追踪:细分功能有订单进度追踪、工单进度追踪、工位进度追踪、在制品追踪等。

(2)生产统计:细分功能有订单齐套统计、工位/工序班、日、月生产统计等

(3)产品追溯

4 物料管理

(1)物料拉动:细分功能有物料缺料叫料、配送、校验、回流等。

(2)补料管理

(3)开料余料管理

(4)成品入库管理等

5 设备管理

(1)设备台账

(2)设备维修管理

(3)设备保养管理

(4)设备OEE

(5)刀具管理等

6 质量管理

(1)产品维修管理

(2)产品报废管理

(3)产线直通率等

7 人员管理

(1)人员上下岗管理

(2)生产班、日、月工时、计件统计等

解决方案

1 系统架构

新型五级架构中,KingFusion3.5产品实现SCADA、MES、ALS、APS功能,其中APS系统实现集团订单排产及分厂揉单批次排产功能,ALS系统实现产线作业排序,MES系统实现进度、物料、质量、设备、人员、生产执行管理,SCADA系统负责产线监控执行,需要对接的系统包含有ERP系统、拆单系统、排版优化系统、WMS系统等。

2 软硬件部署

系统硬件主要由二台主机、多台显示器和一个交换机组成,并连接在一个局域网内。系统软件部署:在一台主机上部署KingFusion3.5工程服务、库服务;第二台主机上部署KingFusion3.5数据计算引擎、采集引擎以及WEB服务;产线看板数量若干个,KingSCADA负责产线生产监控;KingIOServer负责采集工厂产线数据。系统软硬件部署参见下图所示:

3 方案亮点

(1)准确答复订单交货期。

(2)制定行之有效的生产计划,系统能够及时响应生产过程中出现的插单,订单取消,设备故障等异常状况,实现动态调整生产计划。

(3)产线作业排序,保证设备产能负荷均衡,协同生产,缩短订单齐套等待时长,实现订单产品同时出货。

(4)制定合理的物料需求计划及机台物料配送计划,及时物料库存预警,实现物料的高效供应。

(5)根据产品包装规则,在系统内制定合理的预包装计划,提高包装箱的利用率,实现产品高效包装。

(6)实时掌握生产动态,提高处理生产事件的反应速度。生产调度人员及时了解生产中的细节,监视生产活动,第一时间处理生产中发生的问题,提高生产管理的效率。

4 软件平台特性

(1)可靠性:保证分布式系统的数据完整性、一致性以及与相关系统信息交互的安全性。

(2)安全性:系统中提供了安全区、操作、级别、单位和用户等安全配置内容。所有模型、数据对象、可视化图形对象等都需要配置安全属性,只有授权用户才能访问相关内容。

(3)可集成性:实现与不同厂商之间系统的集成以及对企业现有系统的保护。

(4)可扩展性:不但可在一个工厂内扩展其功能,而且可扩展到其它制造工厂以及产品制造生命周期的其它阶段,从而满足各种复杂的制造需求。

典型功能

1 生产可视化

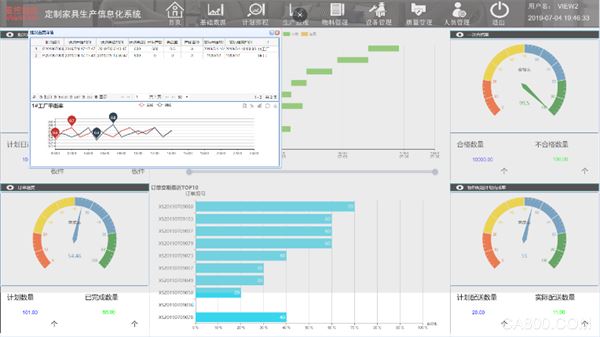

(1)生产可视化展示内容有日计划批次进度、日计划订单进度、批次计划生产最近TOP10进度、订单交期最近TOP10进度,产线产品一次合格率情况、物料配送计划执行情况等。生产可视化界面:

(2)“批次进度详情”展示产线正在进行的批次信息,以及产线线平衡率。批次进度详情界面:

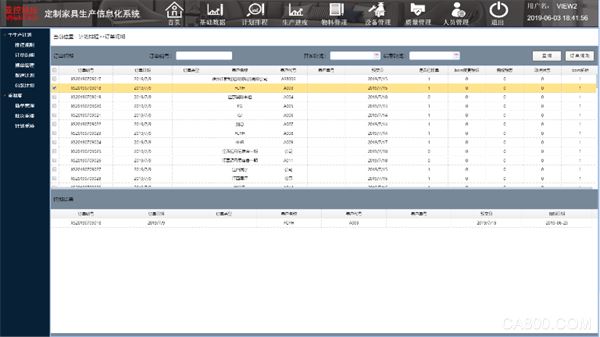

(3)“订单进度详情”展示产线已完成订单信息、未完成订单信息以及未完成订单产品在产线的具体位置信息。订单进度详情界面:

2 计划排程模块

该工厂在计划排程方面的需求有评估销售订单交期、制定揉单批次计划、制定物料需求计划、制定机台物料配送计划、制定产品包装计划。

(1)订单询期计算:根据询期订单的板材规格对订单进行分解,得到需要在工厂主线生产和辅线生产的板材数量,再根据主线、辅线生产能力以及工厂日历,在不影响已接订单交货期的情况下,将询期订单分别插入到主线和辅线产能未饱和的时间段,得到询期订单最早可以完成生产的时间。订单询期界面:

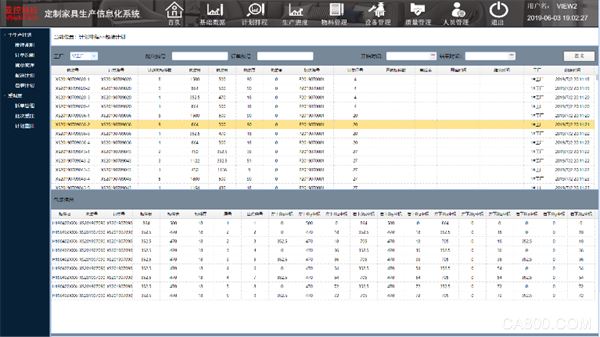

(2)揉单:包括订单挑选,订单组批,批次的生成。批次生成后,排版优化软件对批次优化后,得到每个批次的优化率,人工审核优化率,对优化率不通过的批次进行批次重揉计算,对批次进行更新,重新计算并审核优化率,直至所有开料批次的优化率审核通过,得到满足优化率的所有开料批次。揉单管理界面:

(3)包装算法计算:根据计划周期内的生产任务给出具体的包装计划,包装计划的生成需要考虑按订单号同种产品同种规格的板材优先放在一包,具有包重量跟包高度限制,以及板材叠放约束,包括大板件在下,小板件在上,除顶层外同层板材高度一致等约束,包装算法在满足上述约束的条件下需提高板材包装装载率,最终得到每个包装号具体装载的订单号、板材规格以及每块板材具体的空间坐标。包装计划界面:

(4)插单计算:当有紧急订单出现需要进行优先生产时,所有正在加工的作业不能被中止,紧急订单插入的时间点只能安排在已生产的任务之后,等待生产的任务之前,这样订单的插入会导致其他订单可能不能按照已安排的时间节点进行,因此对交期也会造成影响,所以在执行插单之前,首先得对插单的影响进行评估,调度员再根据订单评估结果来确定是否执行插单。插单管理界面:

3 生产进度模块

该工厂在进度管控方面的需求是实现生产情况的实时追踪、生产统计及产品追溯。生产进度实现的功能有订单进度、工单/批次进度、在制品追踪、工位/序统计、订单齐套统计、开料统计、包装统计、产品追溯等。

(1)生产看板:生产看板用于指导车间生产,其中开料看板用于监控开料生产实时进度与开料生产所需的辅助操作,包括物料叫料,物料回流,工单计划与配送计划查询。开料看板界面:

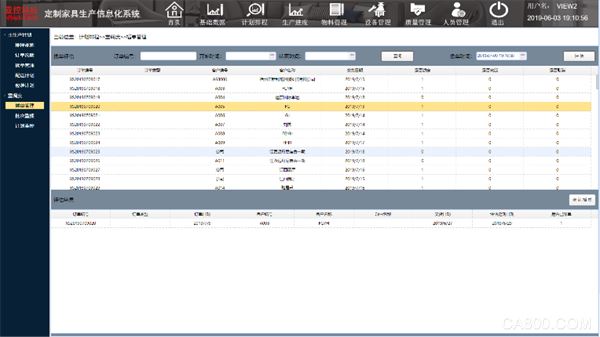

(2)订单进度:对订单结构各层级进行进度的统计分析,追踪订单未完成部分信息。订单进度界面:

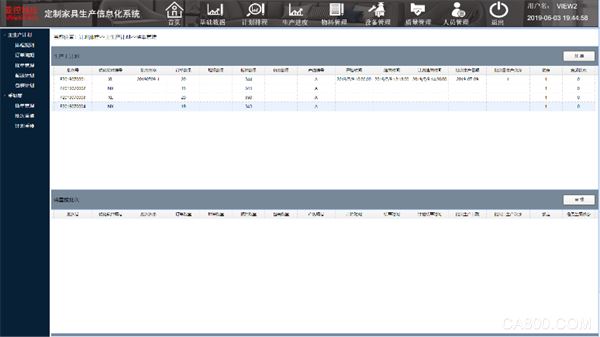

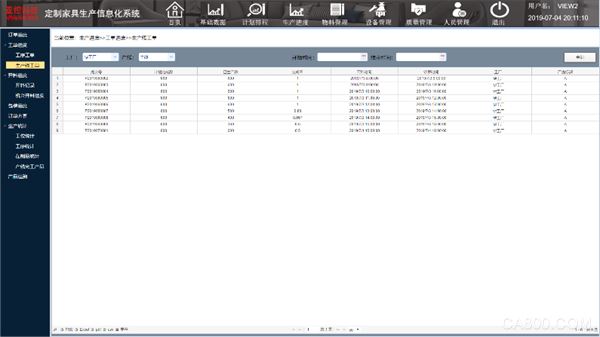

(3)生产线工单:生产线工单追踪是追踪工单在产线上的完成情况。生产线工单界面:

(4)开料进度:以甘特图的形式实时展示开料计划与实际完成情况,实现计划追踪的直观视觉体验。开料进度界面:

(5)工位统计:用于统计工位班、日、月生产完成情况。工位统计界面:

4 物料管理模块

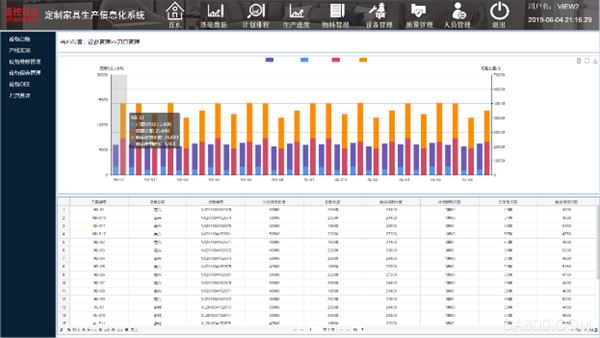

物料拉动,包括堆垛物料盘点追踪与生产叫料、物料配送与校验追踪、物料回流追踪和生产补料追踪等;工厂产品实时追踪,包括工厂在制半成品追踪、开料余料追踪、包装号生成追踪、成品堆垛完成追踪等;物料统计分析与追溯,包括原材料物料回流记录、产品包装完成记录、成品入成品库记录等。补料信息用于指导产线生产对报废产品的补料。补料信息界面:

5 质量管理模块

产品维修记录、产品报废记录、产线产品直通率统计。

(1)产品直通率:产品直通率统计产线产品从首工序至末工序一次合格到底(未进入

返修)的概率。产品直通率界面:

6 设备管理模块

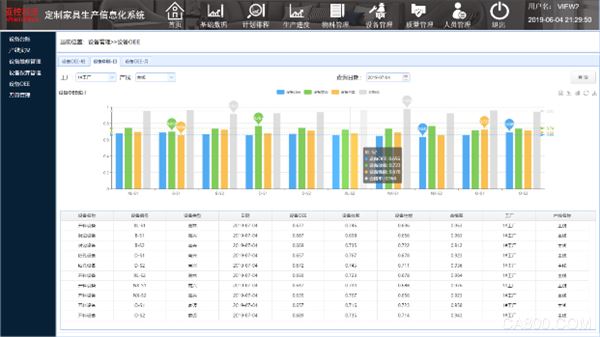

设备管理部分功能有设备维修、设备保养、设备OEE、刀具管理等。

(1)设备OEE界面:

(2)刀具管理界面:

项目总结

(1) 评估订单交货期,准确答复客户订单交期。制定有效的集团级和分厂的的排产排程计划,使客户订单准时交货。

(2) 进行合理的产线作业排序,协同生产,缩短订单齐套等待时长,实现订单产品同时出货。

(3) 制定合理的物料需求计划及机台物料配送计划,实现物料的高效供应。根据产品包装规则,在系统内制定合理的预包装计划,实现产品高效包装。

(4) 实现订单、批次、物料状态、生产进度、生产效率、质量信息、物流信息、设备运行等管理过程的可视化、数字化、智能化改善,提高生产效率和产品质量、降低生产成本。

(5) 打通底层设备数据通讯,实现与豪迈、比雅斯、谢林、南兴等行业各种设备的生产数据的互联互通。

(6) 生产相关系统进行全面的信息集成,MES系统与ERP系统、拆单系统、排版优化系统、WMS系统、产线自动化等系统之间的数据交互准确而高效。