雷诺尔RNB1000变频器在某厂空压机变频改造中的应用

上海雷诺尔科技股份有限公司是一家致力于变频器的研发、设计、生产与销售的高科技企业,拥有丰富的行业经验和雄厚的技术实力。针对空压机行业电能浪费严重,节能需求迫在眉睫的现状,公司经过深入研究,结合RNB1000变频器,推出了完整的空压机变频控制方案。

一、空压机简介:

空气压缩机是一种利用电动机将气体在压缩腔内进行压缩并使压缩的气体具有一定压力的设备。通常,空压机分为螺杆式空压机,螺杆式空压机又分为单螺杆空压机及双螺杆空压机,离心式空压机,活塞式空压机,滑片式空压机,涡旋式空压机,旋叶式空压机。

螺杆式空压机工作原理

螺杆式空压机是由一对相互平行啮合的阴阳转子(或称螺杆)在气缸内转动,使转子齿槽之间的空气不断地产生周期性的容积变化,空气则沿着转子轴线由吸入侧输送至输出侧,实现螺杆式空压机的吸气、压缩和排气的全过程。空压机的进气口和出气口分别位于壳体的两端,阴转子的槽和阳转子的齿被主电机驱动而旋转。

活塞式空压机工作原理

活塞式空压机是由电动机带动皮带轮通过联轴器直接驱动曲轴,带动连杆与活塞杆,使活塞在压缩机气缸内作往复运动,完成吸入、压缩、排出等过程,将无压或低压气体升压,并输出到储压罐内。其中,活塞组件,活塞与汽缸内壁及汽缸盖构成容积可变的工作腔,在曲柄连杆带动下,在汽缸内作往复运动以实现汽缸内气体的压缩。

二、行业分析:

据中国空压机网调查:

全国有180亿/年的空压机市场,有超过400万台的空压机在工作,22kw以上功率等级的空压机超过100万台,22kw以下中小空压机以活塞式为主,年新增数十万台。空压机一般按工厂最大负荷加10%-20%余量设计,另外,工厂实际需求存在季节性及时间性波动,导致用气量波动较大,所以空压机多数时间并非满载运行,节能空间很大。

三、传统空气压缩机加、卸载供气控制方式存在的问题

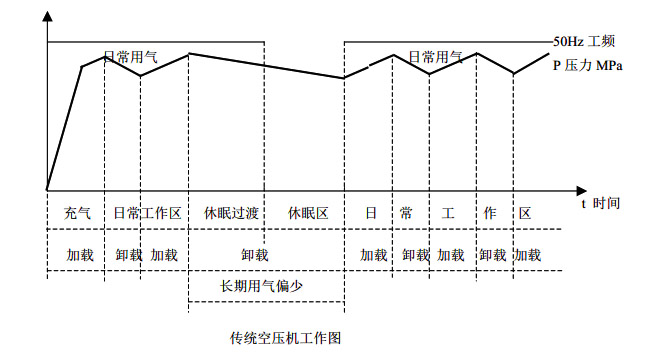

传统空压机的工作图:

能量损耗

传统空气压缩机加、卸载控制方式使得压缩气体的压力在pmin~pmax之间来回变化。pmin是能够保证用户正常工作的最低压力值,pmax是设定的最高压力值。一般情况下,pmax和pmin之间关系可用下式表示:

pmax=(1-δ)pmin 式中δ值在10%~20%之间。

如果采用变频调速技术连续调节供气量,则可使管网压力始终维持在能满足供气的工作压力上,即等于pmin的数值。由此可见,加、卸载供气控制方式浪费的能量主要在以下几个部分:

压缩空气压力超过pmin所消耗的能量

当储气罐中空气压力达到pmin后,加、卸载供气控制方式还要使其压力继续上升,直到pmax这一过程需要电源提供压缩机能量,这是一种能量损失。

不减压阀减压消耗的能量

气动元件的额定气压在pmin左右,高于pmin的气体进入气动元件前的压力,这就需要用减压阀将其减至接近pmin这同样是一种能量损失。

卸载时调节方法不合理所消耗的能量

通常情况下,当压力达到pmax时,空气压缩机通过如下方法来降压卸载:关闭进气阀使空气压缩机不需要再压缩气体做功,但空气压缩机的电机还是要带动螺杆做回转运动,此时,空气压缩机做无用功,造成能量的严重浪费。据测算,空气压缩机卸载时的能耗一般约占空气压缩机满载运行时的10%~15%左右。

工频启动冲击电流大

主电机虽然采用Y-△减压启动,但起动电流仍然很大,对电网冲击大,易造成电网不稳以及威胁其他用电设备的安全运行。对于自发电工厂,数倍的额定电流冲击,可能导致其它设备异常。

压力不稳,自动化成度低

传统空压机自动化成度低,输出压力的调节是靠加、卸载阀,通过调节阀的控制来实现的。调节速度慢,波动大,精度低,输出压力不稳定。

设备维护量大

空压机工频启动电流大,高达5-8倍额定电流,工作方式决定了加、卸载阀必然反复动作,部件易老化,工频高速运行,轴承磨损大,设备维护量大。

噪音大

持续工频高速运行,超出工作压力所需的额外压力,反复加载、卸载,都直接导致工频运行噪音大。

四、变频改造原理

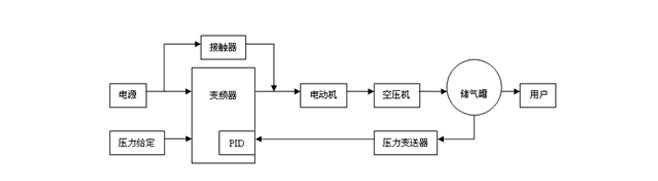

空压机变频改造原理图

原理:变频调速系统以输出压力作为控制对象,由变频器、压力传感器、电机组成的闭环恒压控制系统,工作压力值可由操作面板直接设置,现场压力由传感器来检测,转换成4-20mA电流信号后反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气和节能的目的。

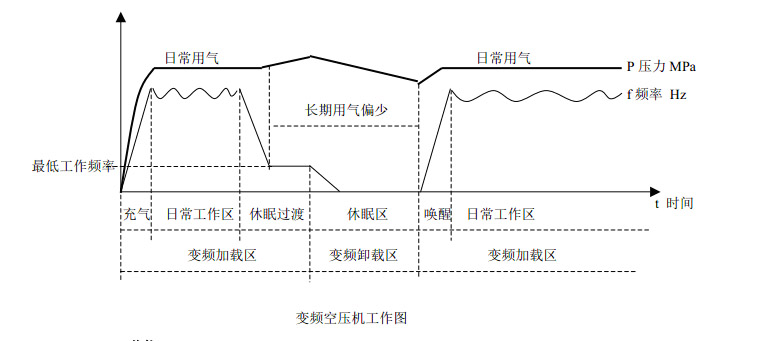

五、变频改造空压机的优点

节能

变频器节能主要表现在:

1、变频器通过调整电机的转速来调节气体流量,使电机的输出功率与流量需求成正比,保持电机搞效率工作,功率因数高,无功损耗小,节能效果明显。

2、按严格的EMS标准设计,高速低耗的IGBT以及采用了高效的控制算法,使得AS160变频器谐波失真和电机的电能损耗最小化。

3、自动快速休眠使得空载时间变短,电机完全停止,最大成度节能。

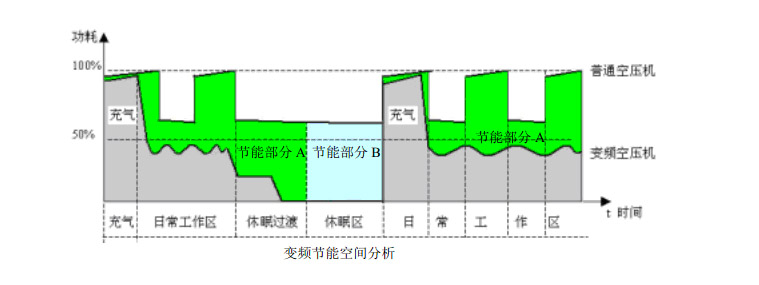

节能空间:

灰色:变频空压机功耗曲线。

绿色:节能部分A,变频空压机比普通空压机节省的能量。

浅蓝色:节能部分B,变频空压机可能节省的能量。B为当变频空压机已进入停机休眠阶段,而普通空压机没有进入休眠时,变频空压机节省的能量。如果变频空压机也没有进入休眠,则B=0。

刚启动或休眠后启动时,普通空压机和变频空压机均运行在额定功率附近,因此变频空压机可以保证充气的快速性。

启动电流小,对电网无冲击

变频器可以使电机平稳启动,加载时电流平缓上升,没有任何冲击,且可使电机实现软停,避免反生电势造成的危害,有利于延长设备的使用寿命。

输出压力稳定

变频调速系统将管网压力作为控制对象,装在储气管出气口的压力变送器将储气罐的压力转变为电信号送给控制器内部的PID调节器,与压力给定值进行比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号去控制变频器的输出电压和逆变频率,调整电动机的转速,从而使实际压力始终维持在给定压力。

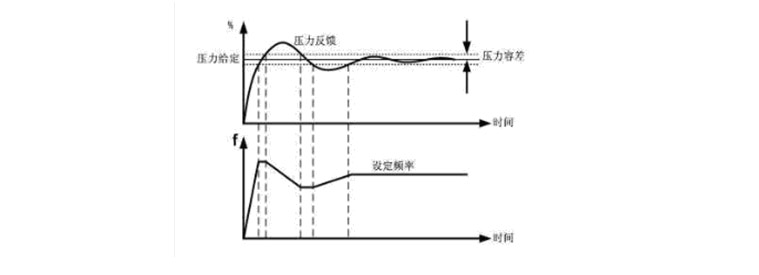

压力频率PID曲线图

设备维护量小

变频启动电流小,小于2倍额定电流,加卸载阀无需反复动作。变频空压机根据用气量自动调节电机转速,运行频率低,转速慢,轴承磨损小,延长设备使用寿命,使维护工作量变小。

噪音低

变频根据用气需求提供能量,没有太多的能量损耗,电机运行频率降低,机械转动噪音因此变小。由于变频调节电机转速,不用反复加载、卸载,频繁加卸载的噪音、持续加压,气压不稳产生的噪音也随之消失了。

总之,采用变频控制系统后,不但可以节约一笔数目可观的电力费用,延长压缩机的使用寿命,还可实现恒压供气的目的,提高生产效率和产品质量。

六、变频改造投资效益分析:

采用传统工频控制方式的空压机,在低于设定压力时加载运行,高于设定压力时空载运行。但不管是加载还是卸载,电机始终保持高速运行,空载损耗非常大。

工频控制下的空载损耗(以贵厂A机房3#空压机为例)

已知空压机的总运行时间为 6376 小时X,加载运行时间为 4212 小时Y,则:

空压机空载率=(X-Y) /X

=( 6376 - 4212 ) / 6376

= 0.339

假设电源电压为Ue,取380V,空载电流为_1_ ,功率因数为cos,取 0.85 ,空压机效率η,取 0.95 ,空压机年运行总时间取 8000 小时,则:

年空耗损耗W= Ue *cos *η*年运行总时间 *空载率

= 48424 度

假设工业用电电费为 1.0 元/度,则:

年空载损耗费用F=W * 1.0 元/度

= 48424 元

变频控制下的节能分析

采用变频控制方式,当空压机空载时,假设主电机降到30Hz运行。电机30Hz空载运行和50Hz空载运行时的电流基本相同,而定子绕组所承受的相电压与运行频率成正比关系。

即 U=Ue *(f设 *f工)=228V

电机功耗P= Ue *cos *η

,因此,我们可以近似地认为:电机功率与运行频率程正比,电机空载损耗也与运行频率成正比。

则采用变频控制方式时:

年空载损耗W1=W *(f设* f工)

= 29054 度

变频控制方式下年空载损耗费F1则:

F1=W1 * 1.0 元/度

= 29054 *1

= 29054 元

通过以上计算,当空压机由工频控制改为变频控制时,

仅空载损耗每年就可节省费用 F-F1= 19370 元

附表:某厂其他空压机节电情况分析

设备布局 | 设备编号 | 设备功率 | 运行时间 | 加载时间 | 空载率 | 节电(度) | 年节电(度)(全年运行8000小时计算) |

A机房 | 1# | 75KW | 3152 | 2981 | 0.05 | 1410 | 3580 |

2# | 75KW | 7349 | 7316 | 0.004 | 295 | 286 |

3# | 55KW | 6376 | 4212 | 0.339 | 19370 | 24275 |

4# | 75KW | 3057 | 3044 | 0.004 | 109 | 286 |

B机房 | 5# | 55KW | 9800 | 7520 | 0.232 | 20408 | 16613 |

6# | 55KW | 10800 | 6464 | 0.401 | 38811 | 28714 |

C机房 | 1# | 75KW | 19849 | 17770 | 0.104 | 18609 | 7447 |

2# | 55KW | 面板故障无法调取运行加载信息 | | | | |

3# | 75KW | 6273 | 6226 | 0.007 | 393 | 501 |

4# | 75KW | 3834 | 3500 | 0.087 | 2989 | 6229 |

这样,某厂全部十台空压机年(全年按照运行8000小时计算)总节电为:

3580+286+24275+286+16613+28714+7447+501+6229=87931(度)

电费按照1.0元/ 度

全年节省电费:87931度 *1.0元/ 度=87931元

空压机采用变频控制方式时,系统能根据用户设定工作压力和当前压力反馈信号,自动进行闭环控制,实现恒压控制,这样,当用户用气量减小的时候,空压机自动降低输出功率,而不必像传统控制方式那样一直满载运行,从而大大降低了空压机的能耗成本,并提高了供气质量。

综上所述,将空压机由工频控制方式改造成变频控制方式后,很大程度的降低了空压机的电能损耗,带来的直接经济效益非常可观。对于大多数用户,一般在进行空压机变频改造后的一年内,即可回收投资成本,实现良好的节能效果。

间接经济效益

通过节能改造,不仅节约电能,同时在以下几方面带来较大经济效益:

由于总功耗下降很多,整个用电系统温升大幅度降低,设备故障率下降,设备和开关触点的寿命提高,维修费用和设备更新成本相应减少。

由于采用了有效的节能措施,减轻了变压器的容量,保证了用户变压器的安全运行,同时为新增用电设备提供了空间。

备具有软启动功能,启动瞬间电流平稳上升,大大减少了对电机的冲击,延长了电机的寿命。