1 引言

工业机器人、可编程控制器和数控机床被称为自动化工业的三大支柱,现已经被广泛应用于工业生产的各个领域。在机械制造业中机床是不可或缺的设备之一,其各种机械传动系统和电气控制系统的精密配合才能更有效的保证正常或超额完成工作量。并且只有在不断的优化更新PLC在控制系统中的设计,才能促进我过制造业的蓬勃发展,使得机床控制水平更上一层楼。

2 机械压力机控制系统原理

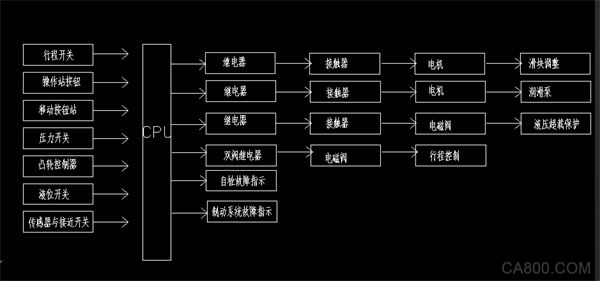

图1 控制原理图

图1可以看出,PLC 是控制系统的核心,输入信号为传感器与接近开关, 移动按钮, 行程开关,凸轮开关,双手输出操作站,压力开关,液位开关等;其输出信号控制中间继电器, 接触器, 电磁阀,信号灯。能对微调,寸动,单次, 连续预置行程控制;能对润滑系统的定时控制与监控,;能对液压超载保护控制和平衡器的风压自动调整与监视控制;并利用凸轮能实现单次防重复。简化了系统的结构,利于对压力机的操控与监视,提高了安全性能分析。压力机不可放置在暴露的外界环境中,周围的环境温度应在-5-40℃并且保证环境干燥,通风良好,没有酸碱腐蚀。压力机具有必要的操作、指示、连锁与安全保护装置,符合GB5226-2002《机床电气设备通用技术条件》和JB3350-83《机械压力机安全技术条件》。

3 系统整体控制方案设计

3.1 硬件系统设计

压力机控制系统的核心是欧姆龙CJ2M-CPU33可编程控制器,D网通讯选项卡,2个安全继电器(PZHZ X4P,PNOZ X2.8P),OMRON的RS-422/485选项板、电源模块、I/O控制单元、0.7m连接电缆、I/O接口单元、温度控制单元、模拟量模块、继电器输出模块、直流输入单元、总线模块、DeviceNet通信模块等。皆安装在电控柜内。为了便于机床操作和维修,在操作面板上除配备了必要的指示灯外,还设置了PRO-FACE的GP4501TADW触摸屏,其额定电压DC24V屏幕大小10.4英寸,用于指示压力机主要控制回路的工作状况及参数设置,如控制压力,装模高度、气垫行程等参数。本压力机采用了一系列机电一体化技术,主电机采用交流变频电动机,行程控制和其它辅助动作的控制则应用了电子凸轮开关,具备润滑次数检测功能,可以在触摸屏上显示关键润滑点的供油次数;应用数字测控技术,具有装模高度调整功能。

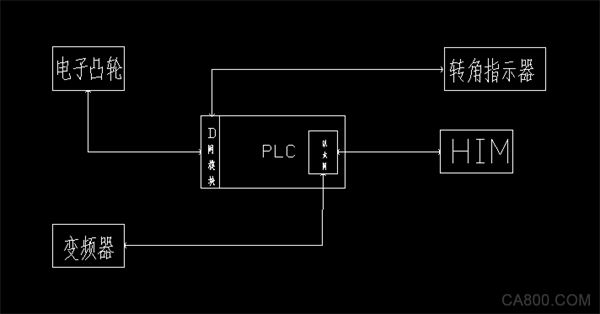

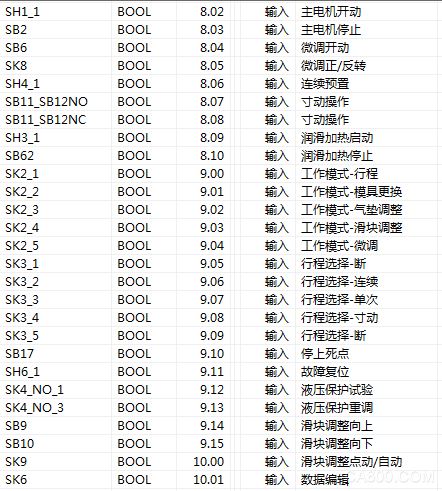

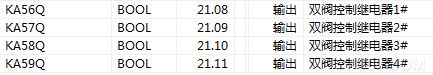

PLC和变频器连接,压力的飞轮以及传动系统由额定电压AC380V,额定频率50HZ的三相异步电动机实现。PLC通过Ethernet局域网络通信变频器,由设定标签名称与地址对接的报文实现对变频器的转速控制和实际当前速度的反馈以及启动停止、三相线电压电流的监控。以太网的标准拓扑结构是总线型拓扑,是一种计算机局域网技术。IEEE组织的IEEE802.3标准制定了以太网技术标准,规定包括物理层的连接、电子信号和介质访问层协议的内容。使之节点对接更迅速,更稳定,更精确,有效的在工业环境中精准工作。PLC和触摸屏的连接,也使用以太网通讯,制作触摸屏画面监控相应的地址信息以及更改各类参数值。DeviceNet是由美国Allen-Bradley公司制造的一种自动化技术的现场总线标准。PLC携带D网模块,PLC通过D网通讯模块连接电子凸轮与转角指示器,实时监控滑块角度。图2是网络通讯图。图3与图4是操作站I/O地址分配表,由接线图和原理图配置硬件接线,此处原理图和接线图不一一给出。

图2 网络通讯图

图3 操作站关键输入地址分配表

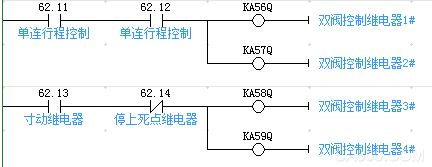

图4 双阀控制输出地址分配

3.2硬件通讯配置

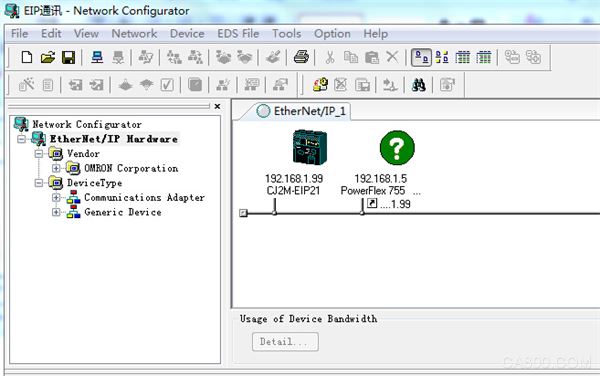

(1)因为变频器选用的AB755系列变频器,所以与欧姆龙PLC进行通讯时需要中间EDS文件来实现,首先变频器和PC用网线连接,设置好共同的IP网段,用Rs-linx安装EDS文件,扫描变频器节点,设置固有的IP地址。然后用OMRON软件中的Network Configurator通过EIP来实现通讯。扫描网络节点设定完成标签速度给定与反馈。

图5 标签名称长度设定

图6 组态完成界面

然后在PLC符号中将程序中的速度给定与反馈地址匹配好设置的标签名称,便可以通过操作站次数设定来实现对变频器的操作。以下是主电机速度设定与反馈的程序段,

图7 主电机控制程序

(2)Pro-face触摸屏与PLC实现EIP通讯,同样将两者用网线连接,在PC端和HIM端设置相同的IP地址段,然后将编辑好的触摸屏程序下载到触摸屏中,离线HIM同时要在触摸屏输入控制器PLC的IP地址,PLC的IP:192.168.1.99,触摸屏IP:192.168.1.10,变频器IP:192.168.1.5。

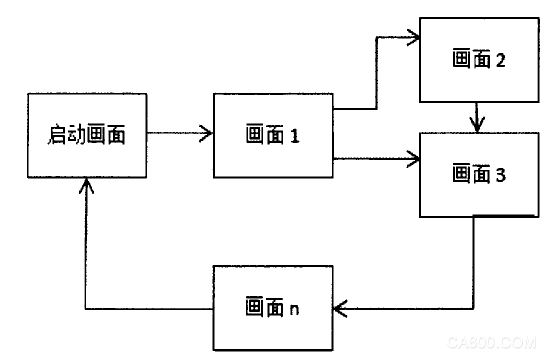

图8 人机界面中各画面之间的关系

介绍一些关于编制画面时涉及到的一些功能元件与原理介绍。

位开关:用于信号输入画面中;功能开关:用于画面之间的切换;指示灯:用于两种不同状态的显示区别;数值显示器与时间显示器:直接显示所需要的数值和与系统相一致的时间,使各画面更为一致整洁;文本,图像等。

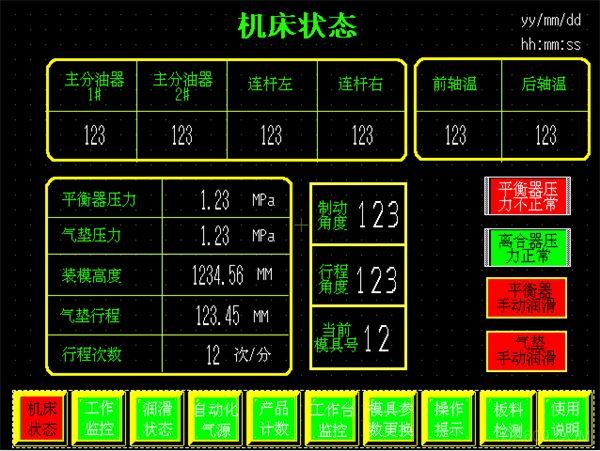

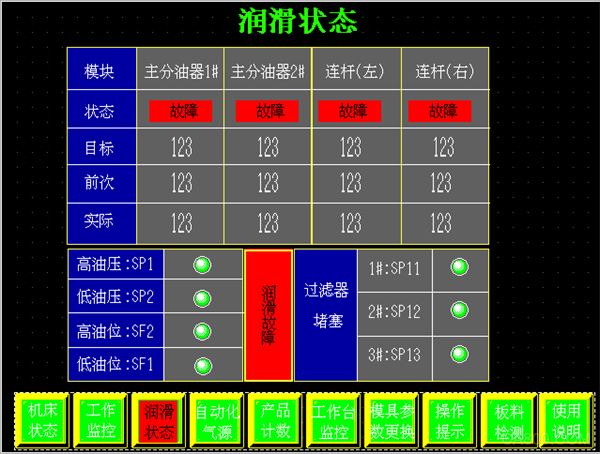

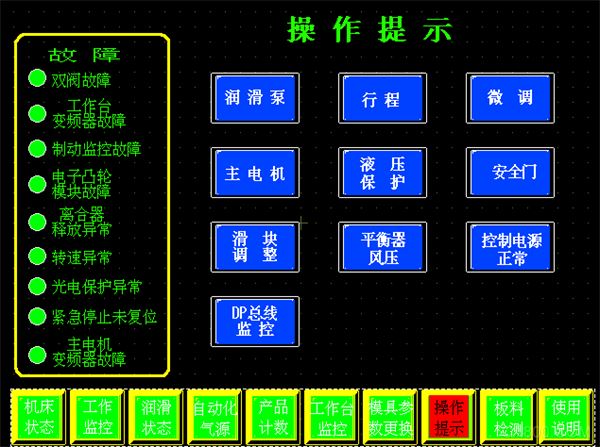

利用人机界面与PLC的对话功能,在触摸屏上将输入输出以及一些重要的中继讯号做成文字和变色框图,行成工作状态流程图的形式显示,工作状态流程节点呈现绿色为接通,红色为中断。如图9为机床各部位重要参数的监控,如图10位主润滑的监控,当出现润滑次数的不正常时,触摸屏随时显示当前润滑故障红色报警指示。如图11为各部位操作提示界面,当左边的故障报警指示灯从绿色变为红色时提示此部位存在故障必须进行相应部分的硬件检查和程序测试,在右侧做了主要功能的画面切换开关,然后在程序中作出对应的画面号的内容,进一步仔细监控工作的所有的步骤,为压机工作的状态分析提供了可靠的依据。

图9 机床状态监控界面

图10 润滑状态监控

图11 操作提示界面

4 主要程序段和操作流程

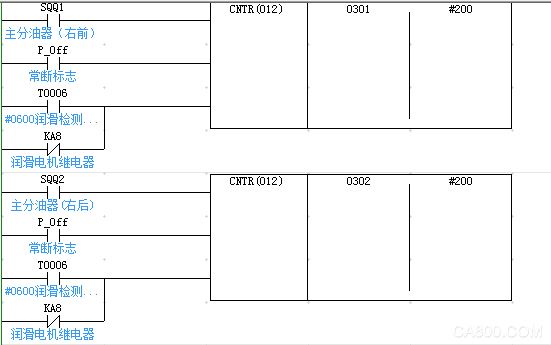

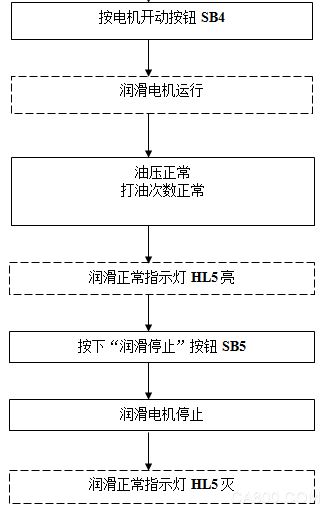

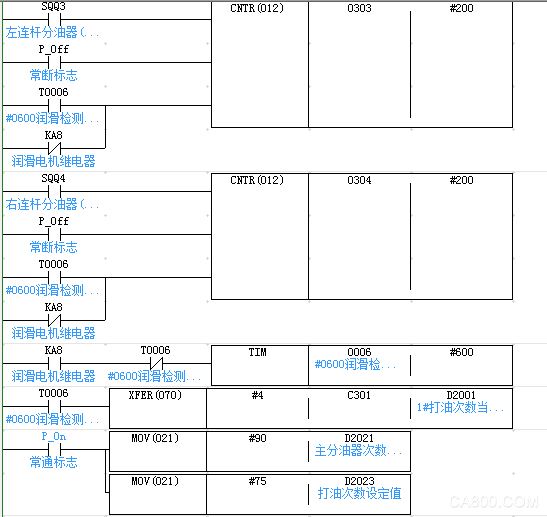

润滑主要程序段:压力机润滑系统由油箱、油泵、滤油器、压力继电器、分油器等部分组成。其中,一组高低油位检测开关,及若干套油泵、滤油器均安装在油箱上面。操作及工作状态显示则集中在操作站上。按下“油泵开动”按钮,“油泵运行”指示灯亮,油泵运行一分钟后,“润滑正常”指示灯亮,表明润滑系统工作正常。如果“过滤器堵塞”指示灯亮时,表明润滑油中杂质堵塞了滤油器,应予以清理;在油箱加油过程中,请注意触摸屏上的“高油位”指示灯,如果亮,表明油箱已满,应停止加油。在油泵运行后,对于机床主要部位的润滑情况,通过接近开关进行检测。其中,对主分油器、连杆次分油器进行润滑次数检测,并且每个部位润滑次数均达到要求后,视为润滑正常,润滑正常作为条件,连锁主电机、行程动作。

(1)润滑次数监控程序段和操作流程

图12 润滑监控程序段及操作流程

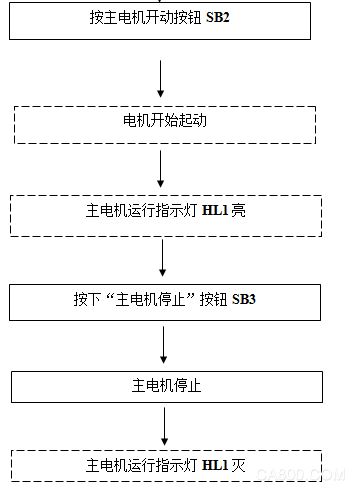

(2)如图(13)所示为行程双阀启动继电器程序段和主电机开动操作。

图13离合器-制动器阀组启动程序段及主电机开动

5 结束语

基于控制系统的庞大性,本文介绍了整体的控制框架与思路,还有几个主要部位的设计,没有全部一一分析。目前在科技的带动下,PLC凭借其自身可靠的稳定性,与适应环境能力强的特点,在各个领域广泛运用。在工业压力机中,由于运用了大量的输入输出点和互相连锁,PLC的编程者必须了解掌握各个指令,按一定的流程反复调试更正程序,使程序更具有逻辑性和准确性。本压机针对中小型压机的操作复杂性和智能化低,设计出的一种更方便,更直接,更安全高效的电气控制系统。