1 引言

某燃气表公司的机芯体生产工艺主要为塑料颗粒自动送料→注塑成型→下料→编码→分拣装箱→仓储。其中,注塑机生产节拍约35s,每次生产工件两个,工人要在35s内完成两个工件下料、编码、分拣装箱(码垛)工作,劳动强度很大。

针对该公司机芯体生产过程中存在的耗时、费力问题,本文设计了一种机芯体自动化生产线,以PLC控制器为核心,综合运用工业机器人技术、传感器技术以及自动控制技术等,能够省时、省力、高效地实现机芯体的注塑、喷码以及码垛功能[1]。

2 系统组成及工作原理

图1给出了机芯体自动化生产线的三维图,主要由注塑机(1、2)、三轴机械手(1、2)、输送线、杰瑞搬运机器人、四工位往复移动式物料台(见图2)、工件料框等组成。

图1 机芯体自动化生产线三维图

由于燃气表机芯体自动化生产线加工工位数量多,工位之间的物料转运频繁,因此设计四工位往复移动式物料台,提高机芯体自动化生产线的物料转运效率。

图2 四工位往复移动式物料台

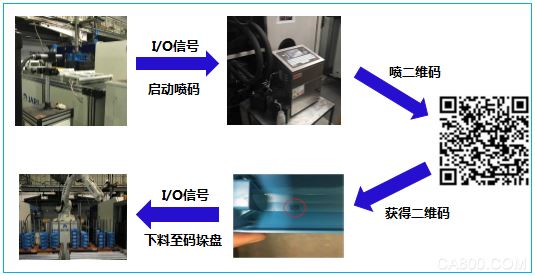

图3给出了机芯体自动化生产线的加工流程。注塑机加工完成后,三轴机械手从注塑机中取出加工好的工件,放置于皮带输送线上,皮带输送线利用气缸推杆及光电传感器将工件定位于指定位置;机器人从输送线的指定位置取工件至喷码机前,喷码完成后,机器人将工件码垛至工件码垛区;当某物料盘码垛满后,PLC控制该物料盘自动输送至人工取料区,控制空的物料盘自动输送至码垛工位,同时发出声光报警通知工人及时取走满物料盘上的工件。

图3 机芯体自动化生产线加工流程

3 电气系统设计

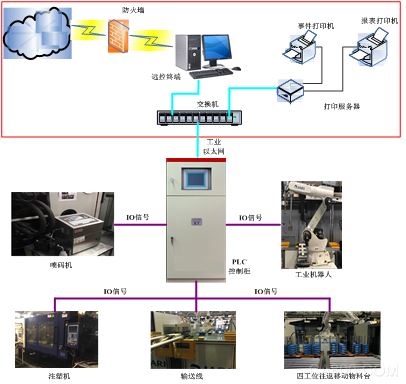

系统采用西门子300系列PLC和威纶触摸屏,实现对现场设备的集中监控[2]。PLC通过I/O信号与工业机器人、注塑机、输送线、物料台、喷码机等进行信号交互,实现联动运行,参见图4所示。

图4 二维码喷码过程

机芯体自动化生产线系统的硬件架构参见图5所示。系统预留有工业以太网接口,方便与监控管理中心进行连接,实现全厂数字化车间,参见图5上部框内部分

图5 系统硬件架构

4 软件设计

PLC程序开发采用西门子可编程逻辑控制程序的标准软件STEP7,使用梯形图逻辑、功能块图和语句表进行编程操作。图6给出了系统工作时的PLC控制流程图。

图6 系统PLC控制流程图

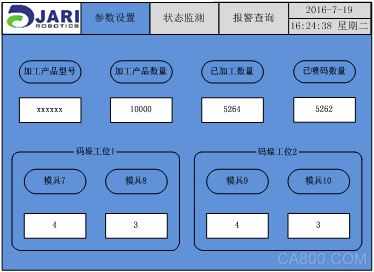

触摸屏界面设计采用威纶公司的HMI组态软件EasyBuilder8000,它支持65536色显示、支持多种图片格式(如BMP、JPG、GIF等)、支持多种HMI画面程序的上传、下载方式(如U盘、USB线和以太网等)。图7给出了系统的触摸屏参数设置界面,通过该界面可以设置加工数量,实时显示已加工数量、已喷码数量以及码垛工位(1、2)的码垛情况等。

图7 系统触摸屏界面

5 结束语

图8给出了机芯体自动化生产线的现场实施图。通过现场试验对比,采用机芯体自动化生产线,不仅可以节省人工,还大大降低了人工劳动强度。此外,由于不需要“休息”,机芯体自动化生产线还间接地提高了车间的产能。若用户车间的4台机床都采用机芯体自动化生产线,则该车间一天可加工工件19700多件,节省6-9个工人。

图8 机芯体自动化生产线实施现场