1 引言

调节阀又名控制阀,调节阀的发展与工业生产过程的发展密切相关。计算机科学和自动化仪表等高新科学技术的发展推动了调节阀的发展。随着现场总线技术的发展与控制装置的广泛应用,调节阀也将开放、智能和更可靠,要求越来越强烈,使工业生产过程控制的功能更完善,精度更高和效果更明显。

2 工作原理

气动调节阀由执行机构和调节机构组成。执行机构是调节阀的推力部件,以压缩空气为动力源,以气缸为执行器,并借助于电气阀门定位器、转换器、电磁阀、保位阀等附件去驱动阀门,实现开关量或比例式调节,接收工业自动化控制系统的控制信号来产生相应的推力,推动调节机构动作,完成调节管道介质的:流量、压力、温度等各种工艺参数。气动调节阀的特点就是控制简单,反应快速,且本质安全,不需另外再采取防爆措施。

3 执行机构

气动薄膜式执行机构接受信号压力后,根据其推杆动作方向的不同,可分为正作用式和反作用式两种。

3.1 正作用式执行机构

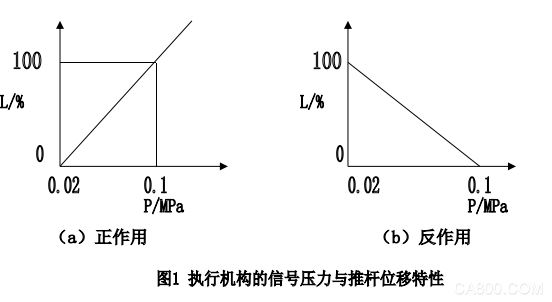

当信号压力增大时,执行机构的推杆向下动作,称作正作用式执行机构。当其信号压力从0.002~0.1MPa时,推杆的位置从零走到全行程。其信号压力与推杆位移的特性如图1-a所示。

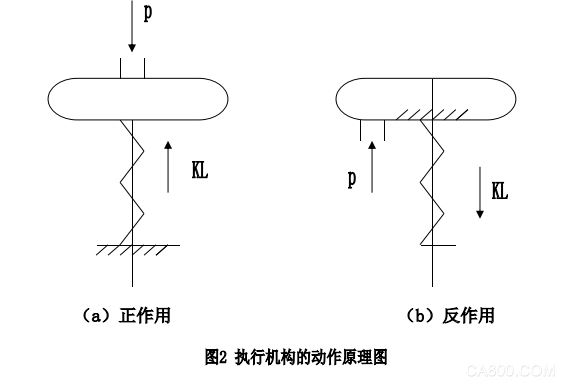

正作用式执行机构的动作原理如图2-a所示。当信号压力进入气室时,在其膜片上产生一个推力,这样使其推动部件位移,将弹簧压缩,直到弹簧的反作用力与信号压力在膜片上产生的推力相平衡。其平衡方程式为

PS=KL

式中P---进入薄膜式的信号压力;

S---波纹膜片的有效面积;

K---弹簧刚度;

L---执行机构的推杆位移。

故

从上式可以看出,当执行机构的型号规格确定后,其中P、K均为常数,则L∝P。

3.2 反作用式执行机构

当信号压力增大时,执行机构的推杆向上动作的叫做反作用执行机构,如图1-b、图2-b所示。当信号压力从0.02~0.1MPa时,推杆的位置从全行程走到零。其动作原理和正作用式执行机构一样,只不过其信号压力进入波纹膜片得下方,信号压力增大时,波纹膜片向上移动。

4 调节阀

调节阀的结构形式较多,包括直通单座调节阀、直通双座调节阀、三通阀、角型调节阀、高压调节阀、隔膜调节阀、小流量调节阀、蝶阀、球阀等。

4.1 调节阀对调节参数的调节

在自动调节系统中有被调参数、调节参数、干扰参数。调节参数是靠调节阀进行调节的。当调节系统中出现干扰时,被调参数将偏离给定值,调节器命调节阀对调节参数进行调节,使被调参数回到给定值。

4.2 调节阀的结构形式

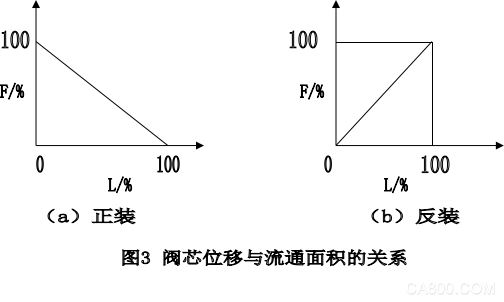

气动薄膜式调节阀阀分为正装和反装两种。正装时,阀芯向下位移,阀芯与阀座间的流通面积减小。反装时,阀芯向下位移,阀芯与阀座间的流通面积增大。正装与反装时,阀芯与流通面积的关系如图3所示。

5 组合方式

从执行机构和调节机构的分析中可以看到,气动执行机构有正作用式和反作用式两种,调节阀有正装和反装两种,故此,气动执行器的气开、气关的两种形式是由执行机构的正、反作用及调节阀的正、反装综合确定的。其组合方式有四种,如表1所示。

表1 气动执行器的组合关系

|

序号

|

执行机构

|

调节阀

|

气动执行器

|

|

1

|

正作用

|

正装

|

气关(正)

|

|

2

|

正作用

|

反装

|

气开(反)

|

|

3

|

反作用

|

正装

|

气开(反)

|

|

4

|

反作用

|

反装

|

气关(正)

|

6 调节阀使用管理

调节阀的操作是否正常,与调节阀的质量及产生故障后的维修工作有很大的关系。由于调节阀的质量原因,产生的故障多种多样。而某一种故障的出现,也可能有不同的原因。

6.1 气动执行机构主要故障元件

(1)膜片。对于薄膜式气动机构来说,膜片是最重要的元件。在气源系统正常工作的情况下,如果执行机构不动作,首先应想到膜片是否安装好,是否破裂。当金属接触面有尖角、毛刺等缺陷时,会把膜片扎破,而膜片绝对不能有泄漏。另外,如果膜片使用时间过长,因橡胶材料老化也会影响性能。

(2)弹簧。弹簧是调节阀的主要调节元件。如果制造、热处理、材料选择不当,会使弹簧疲劳或断裂。有引起弹簧在过大的载荷作用下,可能会产生断裂。

(3)接气管路。这是输入气压通向执行机构的通路,不能泄漏。因此,要经常检查是否泄漏。

(4)推杆。这是确保有足够的行程来关闭调节阀。如推杆有弯曲、变形、会影响调节阀的调节性能。

6.2 调节阀的主要故障元件

(1)阀芯:它是调节阀起调节作用和密封作用的活动元件,直接与介质接触,易受介质的冲刷和腐蚀、磨蚀。在高压差情况下更易损坏。所以要检查它的磨损、冲刷及腐蚀情况,是否需要维修和更换。

(2)阀座:阀座密封面是保证阀门密封的关键部位。受介质的冲刷、磨损和腐蚀,要检查阀座的损坏情况。

(3)阀杆:阀杆与阀芯、推杆的连接,直接影响调节阀的性能。因此要检查阀杆与阀芯、推杆的连接质量,以及阀杆本身有无弯曲、变形。

(4)填料:检查填料是否老化、缺油,填料是否压紧。

(5)垫片及O形圈:垫片和O形圈是否老化变硬,影响密封性能。

6.3 阀门定位器元件故障(FISHER DVC6000为例)

(1)阀位行程传感器失调造成调节阀阀位失调。阀位传感器为一精密多圈电阻,内置于阀杆套筒内,由紧固件和阀杆相连,作用是输出阀位反馈信号。当阀行程传感器的紧固件松动后,会使阀行程零位时阀位传感器的精密多圈电阻值超出正常范围(正常为1950~2050Ω),造成调节阀阀位失灵,无法完成手/自动校准程序,阀位自动运动到全开/全关位置。对发生连接紧固件松动故障的定位器处理方法为:拆下,把反馈臂定位在零位,用万用表测量阀位传感器的精密多圈电阻值,调整阀位传感器的连接轴,使万用表指示在1950~2050Ω,然后锁定连接轴,安装阀行程传感器紧固件和阀杆相连,问题得以解决。

(2)气源不干净致使阀门定位器内部气路堵塞造成调节阀阀位失调。对于发生气路堵塞故障的处理方法为:拆下阀门定位器,对其气路部分进行清洗,保证气路畅通,问题得以解决。

(3)I/P转换部件问题造成调节阀阀位失调。当I/P转换部件烧毁时,阀门定位器气动中继器就无法感受喷嘴所送出的压力变化,也就无法去阀位进行调节。由于I/P部件问题导致阀位失调的情况,更换I/P部件得以解决。

(4)反馈臂脱落造成调节阀阀位失调。对反馈臂脱落情况的处理方法:在零信号位置,对应实际阀位将反馈臂重新紧固便能解决问题。

6.4 故障案例

(1)开阀缓慢而且无法全开。三聚氰胺装置LV-36005液位控制阀(气开),在调节过程中,开阀缓慢而且无法全开,仪表人员经过检查发现该阀膜头处有漏气现象,漏气直接导致调节阀动作缓慢无法全开。处理方法:将调节阀执行机构全部打开,检查其密封性,发现由于长时间的运行,膜片磨损严重,导致的漏气,对其膜片进行更换后,阀门投用正常,调节动作灵敏。

(2)阀门突然失控。2008年5月16日在三聚氰胺装置运行过程中PV-31063(气关阀)阀门突然失灵,且阀门调节非常重要,长时间故障会导致整个装置停车,后果不堪设想。经判断,该阀门定位器故障。处理方法:打手轮限位,先满足工艺生产要求,在气动执行器相同的调节阀将新相同型号阀门定位器进行校验合格后更换到PV-31063,工艺人员监护,缓慢释放手轮,观察阀位变化情况,从效果看,此次的处理效果良好,避免了一次停车。在后来的停车检修中我们又对该阀进行了联校检查。

(3)调节阀不能调节。2010年12月PV-86264工艺操作人员反映该调节阀不能调节,仪表人员到现场检查后发现阀门定位器收入气源压力为零,随对仪表气路进行检查,由于压缩空气带水,有加上气温低,导致积水成冰,堵塞气路,仪表人员对气路进行除冰,恢复气路后调节阀动作正常。

7 结束语

依据工作原理,结合自动化仪表管理工程一线的运管实际经验,根据真实的工程需求,总结调节阀故障处理技术。