1 引言

超精机磨床主要功能是加工轴承的外圈超精研磨,使工件的粗超度达到要求。主控制器采用的时1214C西门子新一代小型控制器。V90PTI板的伺服驱动器。共有4个伺服轴,辅助有5台G120变频器,用于驱动工件的旋转及油石架的震动。配有一块KTP1200触摸屏,用来监视整个系统,和工艺模式的选着控制,和加工参数的设定。整个机床伺服轴的控制,采用TIA博途平台的工艺控制功能做伺服轴的绝对位置定位控制。

2 西门子运动控制平台架构

本控制系统采用西门子1200系列PLC,1214C DC/DC/DC控制器,新一代精简屏KTP1200,小型伺服控制器V90,及G120变频器组成。采用博途TIA V14编程软件对系统做组态编程。

2.1 西门子S7-1200特点

(1)S7-1200控制器使用灵活、功能强大,可用于控制各种各样的设备以满足您的自动化需求。S7-1200设计紧凑、组态灵活且具有功能强大的指令集,这些特点的组合使它成为控制各种应用的完美解决方案。

(2)CPU 将微处理器、集成电源、输入和输出电路、内置 PROFINET、高速运动控制 I/O以及板载模拟量输入组合到一个设计紧凑的外壳中来形成功能强大的控制器。在您下载用户程序后,CPU 将包含监控应用中的设备所需的逻辑。CPU根据用户程序逻辑监视输入并更改输出,用户程序可以包含布尔逻辑、计数、定时、复杂数学运算、运动控制以及与其它智能设备的通信。

2.2 西门子KTP1200精简面板特点:

经济高效的精简系列面板,专为设备级简单可视化任务量身打造。设计简单大方的KTP1200精简面板系列设备凭借其优越的性能与实惠的价格倍受设备级应用的青睐。

(1)4 到 12 英寸可调背光宽屏显示,6.5 万色高分辨率(可组态为竖屏显示)。

(2)触屏操作与可任意组态的按键,支持各种组合操作。

(3)通过 USB 连接进行项目传输、数据归档、键盘与鼠标连接。

(4)支持 PROFIBUS 或 PROFINET 通信。

(5)创新性图形化界面,使用效率显著提高。

(6)启动与数据记录归档速度大幅提高。

(7)与 S7-1200 控制器完美协同。

2.3 西门子V90伺服控制器特点:

(1)伺服性能优异,先进的一键优化及自动实时优化功能使设备获得更高的动态性能。自动抑制机械谐振频率。1 MHz 的高速脉冲输入。 支持不同的编码器类型以满足不同的应用需求

(2)低成本,集成多种模式:外部脉冲位置控制、内部设定值位置控制(通过程序步或 Modbus)、速度控制和扭矩控制。集成内部设定值位置控制功能。全功率驱动内置制动电阻。集成抱闸继电器(400V 型),无需外部继电器。

(3)易于使用,与控制系统的连接快捷简单,西门子一站式提供所有组件 快速便捷的伺服优化和机械优化。简单易用的 SINAMICS V-ASSISTANT 调试工具,通用 SD 卡参数复制。集成了 PTI, PROFINET, USS, Modbus RTU 多种上位接口方式。

(4)运行可靠,高品质的电机轴承,电机防护等级 IP 65,轴端标配油封, 集成安全扭矩停止(STO)功能。

2.4 西门子博途TIA V14 特点:

西门子TIA博途是一款集成了SIMATIC STEP 7、SIMATIC WinCC和SINAMICS StartDrive的工程技术软件平台。所有这些软件产品之间的无缝集成,其所带来的效率则是前所未有的。TIA博途采用最先进的软件技术开发,以最高效的方式提供直观的导航效果来编辑控制器、人机界面或配置网络连接。标准的界面设计,集成各种智能技术,无论工程项目复杂程度有多高,TIA博途都可以通过集成智能技术支持全项目的工程组态任务。数据一致性,在TIA博途中定义的标签只需输入一次便可立即在所有的编辑器中使用,贯穿整个项目的数据一致性。

2.5 西门子磨床控制平台配置

基于西门子自动化平台的超精机磨床运动控制系统配置参见表1所示。

表1 基本系统配置

|

序号

|

名称

|

型号

|

订货号

|

数量

|

|

1

|

控制器PLC

|

1214C

|

6ES7 214-1AG40-0XB0

|

1

|

|

2

|

HMI触摸屏

|

KTP1200

|

6AV2 123-2MB03-0AX0

|

1

|

|

3

|

伺服驱动器

|

V90

|

6SL3 210-5FE10-4UA0

|

4

|

|

4

|

控制单元

|

CE240-2

|

6SL3244-0BB12-1BA1

|

5

|

|

5

|

操作面板

|

BOP-2

|

6SL3255-0AA00-4CA1

|

5

|

|

6

|

功率单元

|

PM240-2

|

6SL3210-1PE13-2AL1

|

5

|

3 西门子磨床运动控制系统实现

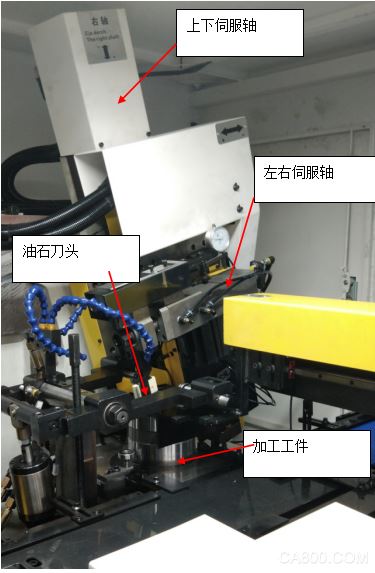

3.1 超精机磨床结构

该磨床设备为双头加工设备,每个头有一个上下运行的伺服轴和一个左右运行的进给伺服轴。均采用V90伺服控制器和西门子的伺服电机。工件旋转轴和油石刀头的震动凸轮轴均采用G120系列的变频器控制的速度轴。超精机磨床外形结构图片参见图2所示。

图2 超精机磨床外形结构

3.2 超经磨床工艺过程

(1)粗超工艺,外圈工件有进料口上件,由搬运气动机构,搬运到加工位,等待装载,由装载机构将工件推入加工位置。液压压轮将工件和旋转轴压在一起,工件旋转启动,上下伺服轴将油石架,下降到工作位置。左右伺服轴将油石架,送到超精位置,气动油石刀头启动,开始加工工件,同时震动头开始震动。上下伺服轴开始做上下往复运动,根据设定的循环周期,停止加工工件,刀头退出,左右伺服退回原位,上下伺服退回高位。旋转轴及震动轴停止。液压压轮抬起,装载机构将工件拉回,搬运位置,然后搬运气动机构将工件搬出,再将下一个加工工件,搬运至装载位置,等待装载。

(2)精超工艺,与粗超工艺动作相同,只有在加工工件的旋转速度及往复动作和速度有区别,循环往复时间更长些。以保证加工的质量。

(3)本机床有多种加工模式,以满足客户不同的加工需求,两个加工头都可独立加工,可同时加工,也可以一个粗加工一个精加工。可固定加工,也可以往复模式加工。其工作模式的选择均有HMI触摸屏来控制,和监视加工的当前状态。

3.3 HMI系统构成

HMI采用的时KTP1200精简面板,可以对机床系统的参数和加工模式进行设置,对机床的每个设备做手动操作,和监视每个设备的当前运行状态。以及机床的设备故障报警。HMI画面采用三种语言设定,中文,英文,及西班牙语。手动操作界面参见图3所示。参数设定界面参见图4所示。伺服轴参数设定界面参见图5所示。

图3 手动操作界面

图4 参数设定界面

图5 伺服轴的参数设定

3.4 PLC控制系统构成

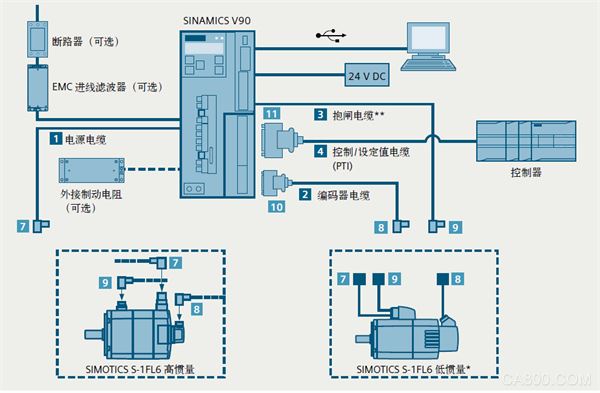

机床的伺服轴采用的是PTO的控制方式,通过1200PLC的高速脉冲输出端口来控制伺服的运动。本机床的四个伺服轴均采用的时定位控制,通过PTO的方式实现。1200PLC控制V90有两种方式:

(1)通过PTO方式,V90采用PTI版本的驱动器,1200PLC通过这种方式最多只能控制4个伺服轴。PTO方式参见图6所示。

图6 PTO方式

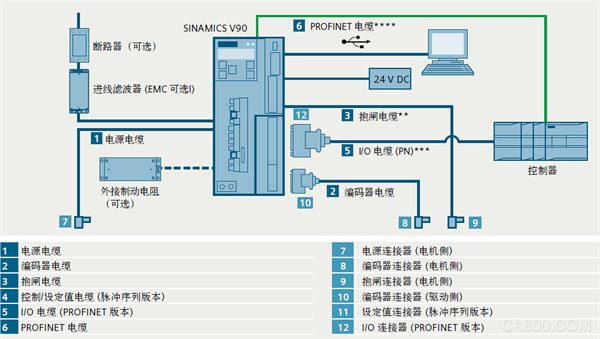

(2)通过PN的方式,V90采用PN版本的驱动器,1200PLC通过这种方式最多可以连接8个伺服轴。PTO方式参见图7所示。

图7 PN方式

4 PLC编程实现

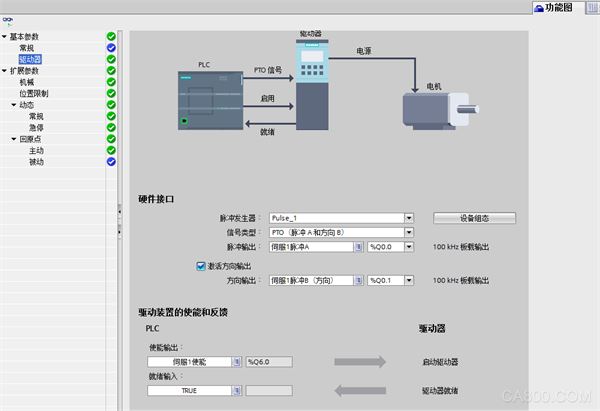

4.1 工艺功能组态伺服轴编程

本机床的PLC控制程序采用西门子博途标准的工艺功能控制方式,在程序中组态设备的工艺功能。工艺功能组态伺服轴编程参见图8所示。

图8 工艺功能组态伺服轴编程

4.2 回原点编程

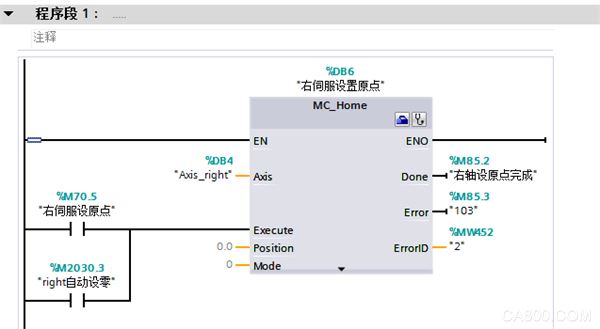

伺服轴再进行绝对位置控制的时候必须向回原点,才可以进行绝对定位控制,在每一次上电开始时进行,否则伺服轴不知道当前位置与原点位置的关系。通过MC_Home指令操作。回原点编程参见图9所示。

图9 回原点编程

4.3 绝对定位编程

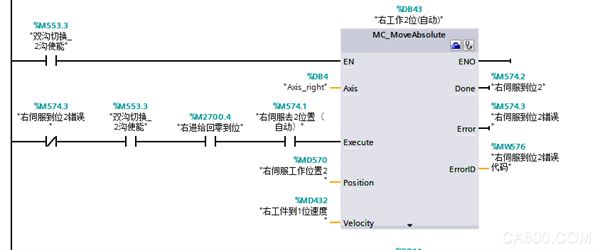

绝对定位去往工作位置,通过MC_MoveAbsolute指令操作。绝对定位编程

参见图10所示。

图10 绝对定位编程

4.4 伺服轴的位置读取编程

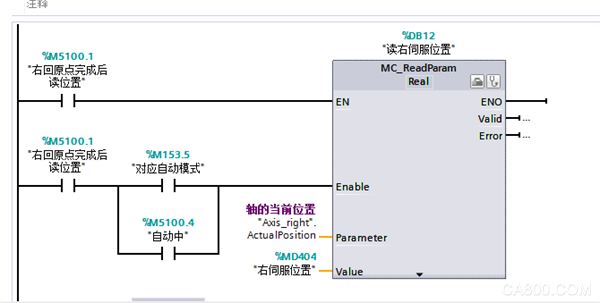

伺服轴的位置读取,通过MC_ReadParam指令操作。伺服轴的位置读取编程参见图11所示。

图11 伺服轴的位置读取编程

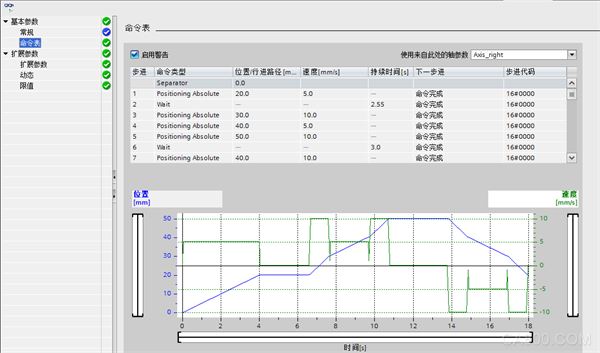

4.5 伺服轴的连续运行位置控制编程

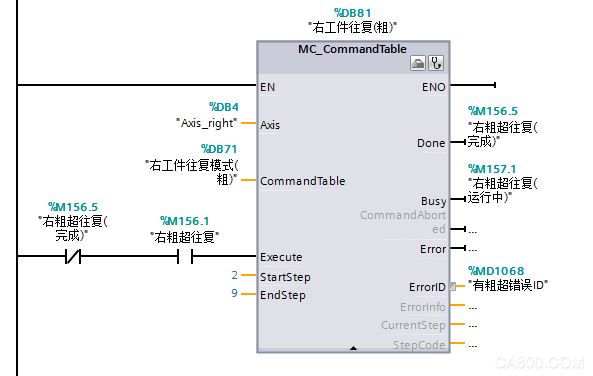

伺服轴的连续运行位置控制,用来时间超精的往复连续运行,通过采用MC_CommandTable指令,在其对应的DB里设定好每一步的位置和速度即可。伺服轴的连续运行位置控制编程

参见图12所示。步进指令表参见表2所示。

图12 伺服轴的连续运行位置控制编程

表2 步进指令表

5 结束语

通过S7-1200PLC与V90伺服控制在超精机磨床上的应用,实现运动控制轴承外圈超精研磨机械加工,工件粗超度达到工艺要求。