工业级高精度三维扫描仪对铸件尺寸检测新产品开发的应用

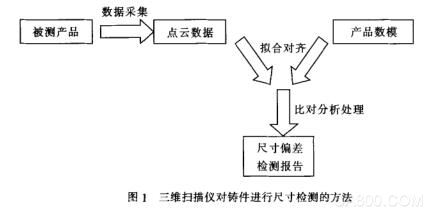

借助于三维扫描仪对产品进行三维扫描,然后将点云数据采集到计算机中。扫描过程中可以设置参数改变设备配置等方式提高扫描的精度。精度越高,对应采集的点云数量越多。最后通过采集到的点云数据构建数模,将构建的数模与产品数模进行拟合对比。操作如图:

对构建数模与产品数模拟合对齐后,再对产品进行三维和二维的尺寸比较。三维的尺寸比较包括彩色偏差、三维尺寸标注和形位公差标注等。二维的尺寸对比可以采用在产品任意位置选取截面,对截面的特征距离、半径、角度等进行标注。

对所有需要的三维二维尺寸检查、标注完成后,便可以生成具体的检测报告。如果有多件相同产品需要检测,可以用之前做完的检测当做模板。用新的扫描数据替换原来的扫描数据,运行自动生产报告便可产生一个基于新的扫描数据的新检测报告。

工业级高精度三维扫描仪对铸件尺寸检测新产品开发的应用案例

传统铸件新产品的研发过程中,对于铸件尺寸的检测是很重要不可缺少的一步。传统的方法都是对铸件进行划线检查,但是这种划线检查的方法仅限于测量铸件的部分尺寸,一些曲面遮挡面等部位的尺寸难以测量。而且越来越多的产品现在只提供三维数据,没有二维图纸的条件下划线检查有很大的局限性。因此,用三维扫描的方法越发显得方便和实用。

1)铸件检测

将缸体的扫描数据和三维数模分别调入到分析软件中,对齐方式采用基准,特征对齐。先用缸体的水平加工定位点位基准进行拟合.然后再进行自动拟合对齐。拟合对齐的方法选择与基准选择要根据具体的产品而定。有加工定位点的应首选加工定位点位为基准。原理如图。

拟合完成后就可以进行3D比较,生成彩色偏差图。通过图中的色差带以及铸件表面的颜色就可以很直观地看出它的尺寸偏差情况,从而更容易帮助工艺员对零件尺寸情况进行分析。

对于一些想要具体尺寸偏差的位置可以创建注释,这样可以显示此处偏差的具体数值。通过数值.我们可以检查某些需要加工的位置加工余量是否足够。可以通过形位公差标注检查某些平面的平面度,检查某些搭子的位置度等一些形位公差。还可对尺寸偏差较大位置。进行多点注释。根据注释的尺寸偏差来查找尺寸变化规律。

通过特征创建方式和3D尺寸标注可以很轻松地测量出缸筒直径以及缸筒之间的中心距等关键尺寸。

2)砂芯检测

在新产品开发中,有些用模具翻制出的砂芯尺寸状态会随着时间变化而改变。其中包括的砂芯的变形和长时间芯盒磨损造成的尺寸偏差。以往想对砂型的尺寸进行精确测量是很困难的,所以也很难掌握砂芯的尺寸状态。利用三维扫描仪可进行非接触式测量的特点,可以很容易对砂芯的尺寸进行检测。

在进行铸件快速试制的时候,很多砂芯都是用无模的方法进行制造的。这种砂芯的尺寸状态没有用模具制造的砂芯稳定,所以很多都需要进行检测。在对其检测完后。可以很清楚地了解砂芯的尺寸状态。如果砂芯的局部尺寸有超出要求范围的,还可根据检测结果进行局部修改。

工业级高精度三维扫描仪对铸件尺寸检测新产品开发的应用