当前状况/任务

在宝马股份公司雷根斯堡工厂内,每天安装 860 台 3 系列轿车并将其暂时存放在高架仓库内。迄今为止,在存放每台车辆前,必须由人工识别车辆类型并为其贴上安装订单。为了从质量及经济效益上使在涂好漆的车身上贴上标签这一过程得到最优化,宝马公司希望找到一种自动化解决方案。

实施措施/解决方案

贴上条形码标签

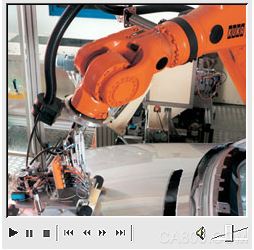

在此背景下出现了两种“车辆标签自动化”设备;在此设备中,由库卡机器人 KR 125 在上漆后非常敏感的车身上细致地贴上标签。由于市场上并没有相应的设备,因此宝马公司首先请库卡公司进行了一项可行性研究。在此研究结果的基础,公司终于该项目开了“绿灯”。该设备被立即集成到生产流程中。

控制系统通过扫描仪读取相关车身的数据,生产流程开始。然后,机器人用四条胶带将一张 DIN A3 大小的打印纸张粘贴在刚刚完成涂漆的车身外壳上。在安装在高架仓库上游的第一台设备内,KR 125 在车外壳上贴上一张包含仓储管理信息的标签。在从仓库内取出车身后的第二个工位上,另一台机器人在车身上贴上一张包含客户数据的标签;标签贴在旅行车型的侧面,轿车则在车尾部范围。

优先考虑的是传送动作轻柔与否。这就对机器人的夹持器提出了特别高的要求,因为决不允许在粘贴标签时在车身的外壳上造成凹坑或划痕。夹持器在低压工作的吸持设备的帮助下抓取纸张,并通过一个专门为粘贴订单而设计的机械装置将其小心粘贴在车身上。机器人的速度足以在规定时间范围内完成工作,这个时间范围是通过机器人工作单元节拍时间减去外围工序时间而得出的。

系统部件/合同范围

每台设备:

库卡机器人 KR 125

夹持器

以 PC 为基础的库卡机器人控制系统,包括带视窗操作界面的控制面板

高性能激光打印机

纸传送设备

粘贴单位

机器人编程

投入运行

结果/成效

极其灵活

六轴机器人 KR 125 极其灵活,因为与线性滑轨相比,在车辆类型经常更换的情况下,机器人能迅速且毫无问题的做出调整。

出错率最小化

由于机器人能准确识别车辆类型并能自动粘贴标签,宝马公司可使出错率达到最小化。

经济效益高

该项设计的经济性已经表现在回报周期短这一点上。宝马公司估计,整个设备投资的回报期为两年。

非常耐用

KR 125 每周内可以三个班次工作五,星期六可以再工作九个小时。

可用性高

机器人可用性很高,已接近百分之百;包括外围设备在内的整个单元的可用性也达到了 99%。

操作简单

对于设备的效率来说,操作简单是很重要的一点。为使控制系统操作更加简单,库卡公司在以 PC 为基础的机器人控制系统控制面板上安装了一个视窗界面,以及一个熟悉的人机界面。