当前状况/任务

在 Gienanth-Eisenberg 兄弟有限公司的实型铸造芯模制造厂内,也生产铸造气缸体曲轴箱用的砂芯。每天的产量为 400 个。为对这些砂芯进行涂层及传递,公司寻找一种自动化解决方案。

实施措施/解决方案

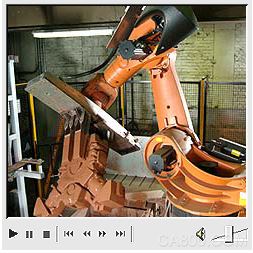

KR 500 传送铸模

公司选择了两台库卡重载型机器人 KR 500。它们担任传送砂芯的工作,从而替代了至今为止所采用的人工传送方式。在发出订单之前,Gienanth 进行了一次可行性研究。公司研究了人工传送时,人是否及怎样抓取砂芯,以及在运动时砂芯的运动方式。也就是说,当砂芯被移动到高处或加速力过大时,它是否会在某特定抓力作用下滑脱或碎裂。

重达 260 kg、最高为 1135 mm 的砂芯由输送装置从熔炉传送到第一台机器人的抓取位置。通过一个光栅,KR 500 得到信号:出现一个砂芯。机器人可用激光测定砂芯的确切位置。然后,机器人用万用卡紧式夹持器夹起砂芯,并将其浸到水洗池中一个规定的深度。这样就可以避免熔化的金属进入砂芯,从而防止产品金属化。可以通过人工更换夹爪的方式将机器人上的终端效应器改装为适用于四个砂芯组。浸入水洗池后,KR 500 重新取出砂芯并将其递送到干燥炉的平板运输机上。之前,机器人转动砂芯以甩干残留的液体。那些只需要在某个特定部位进行喷涂的砂芯类型,机器人会使用喷枪对其进行喷涂。砂芯将随着输送带通过一个 170°C 高温的干燥炉及一个冷却区。然后,第二台机器人会用它三个工具中的一个抓取该砂芯并将其堆垛起来。对于最普通的砂芯,工厂使用一种所谓的“Liftboy”,它从各个砂芯的顶部开口处被放下,然后用压缩空气使其膨胀。这台机器人也首先通过激光束找到开口的位置。其他的砂芯装配有吊耳,这样 KR 500 就可以用其他的夹持器抓住吊耳。第三个终端效应器是一种平板夹持器,它可以将砂芯夹紧在夹块之间。

系统部件/合同范围

两台库卡机器人 KR 500

两个以 PC 为基础的库卡机器人控制系统,包括带熟悉的视窗操作界面的控制面板

设计建造并提供夹持器

设计建造并提供工件更换台

存放安全托架的仓库,安全托架是一种用来保持砂芯间距离的间隔块

适用于 20 种砂芯类型的浸水、注水及堆垛程序

机器人编程

保护装置

为适应现有设备而对新技术所作的调整

开发夹爪的工作人员

为在 Gienanth 母公司内进行项目全面演示所需的三维模拟设备

投入运行

结果/成效

灵活性高

有了六轴及由此带来的活动自由性作为基础,库卡机器人具有极高的灵活性,而这一点正是得到该订单的决定性因素。

节拍时间短

从抓取到放下砂芯的整个循环时间由产品类型决定,但是都在两到三分钟之内。由此,机器人可以毫无问题的遵守连续式干燥炉控制系统所规定的周期时间。

更大经济效益

根据 Gienanth 的计算,在利用率为普通的情况下,该设备的回报周期为三年。该设备的经济效益建立在不断提升的生产力基础上。除此之外,其他解决方案需要消耗的能源为该机器人设备的十倍。其他重要的经济因素还有:人工费用降低,机器人和它的外部设备利用率达到大约 98%。

质量提高

与人工传送相比,自动传送的质量提高非常显著,而且也更加稳定。