汽车制造业中的创新型机器人焊接设备

AL-KO Kober 集团致力于研发和制造车辆技术、园林和航空技术领域的创新产品。该集团公司是一个成功的跨国公司,在世界各地的生产基地共拥有 4000 多名员工。在该公司全球化和扩展的整个过程中,位于施瓦本 (schw?bischen) 科茨村(K?tz) 的公司总部一直为欧洲市场生产经实践验证的 AL-KO 拖车轴和组件。AL-KO 公司的实用拖车轴和大篷车轴已被视为业内标杆。

目前状况/任务:

车辆组件的焊缝承受高动态负载,因此拖车轴的焊接属于接合技术中要求最严格的作业任务之一。为了确保在灵活性不受限制的同时实现最高水平的部件质量,过程安全的焊接工艺和最新型设备技术是不可或缺的前提条件。

实施措施/解决方案:

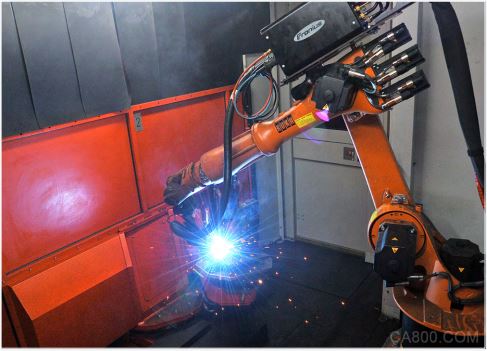

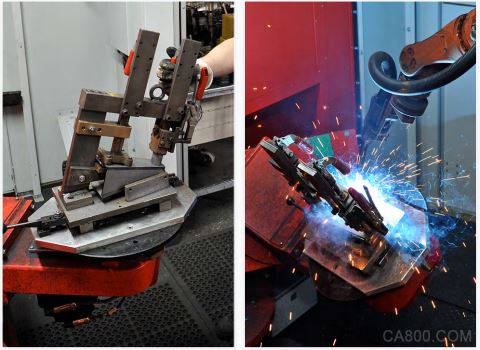

为了生产实用拖车轴的摇杆、防盗装置和各种附件,AL-KO 采用了系统集成商领军企业 Robolution 的两个相同的焊接单元。这些工位上生产的主要特点是批量小,10 至500 件,并且型号众多。Robolution 通用单元的两个不同的特殊定位器带来了令人难以置信的灵活性,同时通过采用六轴 KUKA KR 16 焊接机器人确保了卓越的品质和生产效率。

系统部件:

这一领先设备以其 5 轴定位器和一个附装在设备纵向侧的特殊定位器 TurnFix 著称,可将非生产时间降至极低。 设备采用了智能化设计,配备了轨道定位器和 TurnFix,可使两个工位在生产时间内进行平行装配。六轴 KR 16 机器人以其速度和精确性令人折服,从而提供了出色的焊接结果。

成果/成效:

目前设备上存有近 100 种不同型式的部件程序。在大多数情况下,装调成另一种部件型式可在五分钟内完成。部件范围涵盖了各种小部件直到最大长度可达 800毫米的组件。整个焊接程序以及专用工装都可随时从一个设备应用到另一设备上。由此实现了更大的灵活性。库存和备件管理也十分简单。当设备出现故障时,对于特别紧急的焊接任务可在另一台设备上完成,以免浪费时间。