武汉辉达工控技术有限公司专为窑炉行业量身设计的窑炉控制系统方案,满足实际的应用需求,并且通过科学的管理和有效的技术手段,为窑炉用户提高窑炉使用效率、降低成本、提高产品质量,自动化的管理提升了企业的综合管理能力,通过实际项目证明,此方案在窑炉行业中应用良好。

系统简介:(采用PC上位机组态软件+触摸屏软件实现远程序及现场人机界面监控);温度控制系统:(采用辉达KY系列一体化可控硅调压温度控制器);过程控制:(采用西门子PLC系统及国际知名品牌变频器进行速度风量等过程控制调节),信号检测部分:(采用辉达HD-M-A4000系统模块)。

窑炉升温时不同温区曲线设置不同,根据各区工艺曲线设置要求,采用公司自主研发的通讯管理模块作为管理中继,通过触摸屏或管理模块,一键操作实现自动同步控制升温动作及升温速率,从而达到快速稳定升温。极大的减小人为失误造成不必要的损失,操作简便同时控制精度更高。

恒流控制

连续使用硅碳棒时,希望缓速增加电压以维持长寿命。当碳棒老化后其阻值将变大,使用恒流模式则通过PID计算的输出值(同温度下)可不用调节输出,通过恒流原理直接自动调节电压,使碳棒上电流保持该温度维持电流大小,从而减小由于碳棒老化带来的调节与控制温度震荡。

限流控制

此工作模式主要针对负载为硅钼棒的情况而开发。

硅钼棒电热体的电阻随温度升高急剧增大,开始加热时,电热体的电阻较小,所需电压较低,约为工作电压的1/4~1/3,根据硅钼棒电热体的工作电压及其电阻和温度的正向特性,变压器输出电压采用多抽头的方式来满足加热体在不同温度时需要的工作电压,从而提高电网功率因数。

由于以上因素,硅钼棒的特性低温下其阻值几乎为零,则限制电流是非常关键的,不但可以保护硅钼棒还可以保护相关电气设备的正常工作。自动限制调节作用,当硅钼棒进入正常使用范围时,则阻值增大,对应温度电流自动降下来。自动限流技术可以保障在升炉时操作不当带来对硅钼棒的损害。

大型炉子干燥时间长,最好使用其它发热元件烘炉,以免硅钼棒低温氧化,炉子烘干后,即可按以下步骤起动升温。

负载检测

系统可实时测量负载的电压值及电流值,所测电压电流值为真有效值,根据欧姆定律R=U/I得出负载阻值,判断负载阻值来检测负载使用情况,如图3-1,具体判断方法如下表。实际应用中因非线性负荷的谐波电流引起的电流失真普遍存在,真有效值仪表工作时,先采集输入电流的瞬时值平方,按时间取平均值,最后显示此平均值的平方根植,采用真有效值测量对于很多非线性负载的装置有重要意义。

预先设置负载的老化率、监测点等参数,控制器根据采集负载电压、电流,并对负载的老化情况进行判断,显示负载的性能状况,并给出负载监测情况的报表,供用户查验。负载监测界面如图3-2所示,主要内容包括:1、负载参数设置;2、负载实际阻值显示;3、负载性能监测报警指示。

多区电量监控

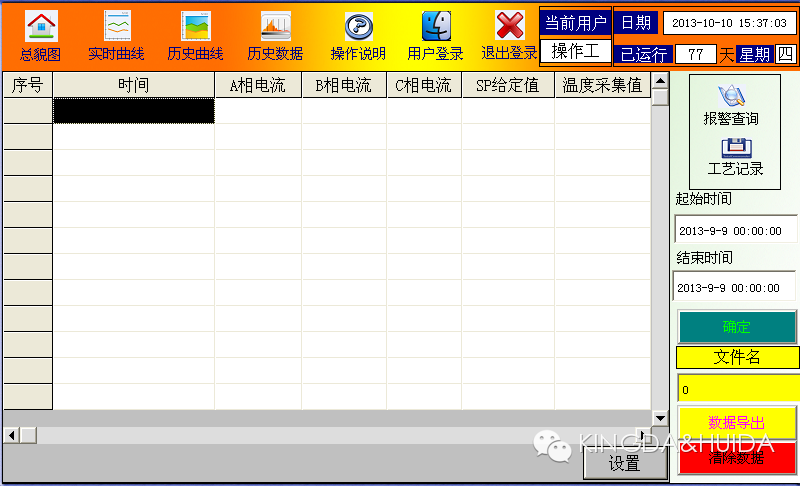

通过对电量参数设置,按设定时段,分区分时段记录电量使用情况,支持使用数据导出,提供电量查询。电量记录界面如图3-4所示。

班次电能、费用统计

根据用户设置提供不同班次使用的电量和电价报表,相关参数设置界面如图3-5所示,报表如图3-6所示,并支持数据导出存档。

PID控制算法

系统支持的PID控制算法是公司自主研发,具有超调小,控制精度高,快速、稳定的特点。同时支持定值控温和时间程序控温,即工艺曲线控温。其中,时间程序控温有升温速率和时间-温度两种控温模式可选,用户可根据自身设备特点和使用习惯等选择适合的控制模式。程序运行初期,可自动跟踪室温,减少运行时间,提高工作效率等。

多区工艺曲线同步运行

窑炉升温时不同温区曲线设置不同,根据各区工艺曲线设置要求,采用公司自主研发的通讯管理模块作为管理中继,通过触摸屏或管理模块,一键操作实现自动同步控制升温动作及升温速率,从而达到快速稳定升温。极大的减小人为失误造成不必要的损失,操作简便同时控制精度更高。

自动温区功率分配

通过通讯管理模块集中管理控制,根据监测到的各温区加热运行情况,自动分配各个温区的加热功率,实现最有效的加热控制,减少不必要的损耗。

故障监测及报警

在窑炉辊道的辊棒被动端一侧安装传感器,通过HD-M-D4000系列开关量模块采集信号,并通过通讯接口直接传送到上位机监控系统,实现对辊棒运动状态监测,保证在传动过程中对于辊棒断裂、跑偏等故障的自动处理和报警,以减小窑炉事故及棍棒断裂等故障带来的能耗损失。

武汉辉达工控技术有限公司

武汉辉达工控技术有限公司

————————————————————————————

热处理自动化一站式解决方案提供商

电话:027-83537266

传真:027-83592799 / 83592766-802

网址:www.rclkz.com

地址:武汉市硚口区古田二路汇丰企业总部1号楼A座601