工件的热处理是机械加工过程中的重要工序之一,热处理过程通常是基于热处理炉完成的产品生产或加工过程的重要环节,稳定和精确的控温系统是热处理炉工作质量的保证。目前大多数热处理车间的电炉温度控制仍在使用电子电位差计(圆图表)和交流接触器,从准确度、控温水平及自动化程度等各方面均难以满足现代产品生产的要求;部分采用智能仪表的电炉,尚存在仪表操作复杂、易出差错的问题,在一定程度上限制了企业的发展。因此,热处理行业电炉控制系统迫切需要进行技术改造,引入现代测控技术,提高工艺装备水平。

热处理车间电炉控制系统与其它行业的自动控制相比,属于工艺流程的控制,测控参数虽然较多,但各测控参数可能在整个运行过程中几乎不需要调整。仪表通过计算机将各电炉组成了一套控制系统,各电炉仍保持着自己的独立性,互相之间在工作上没有必然的联系,各电炉都要按照装炉工件的具体工艺曲线实施控温,每台电炉所运行的工艺不是固定的,需随工件及处理工序而变,因此要求工艺曲线的显示、编辑、处理必须直观、方便。

由辉达工控开发的热处理控制系统,充分考虑了热处理行业的特点和各种个性化需求,既适用于新建项目的电炉设备配套,也适用于传统热处理车间的技术改造。可以在上位机或触摸屏上编辑、编制各种工艺曲线,下装到控制仪表,直接控制电炉仪表的启动、暂停及停机,具有较高的自动化。实时记录电炉温度曲线,并可查询历史温度曲线,具有过去系统无法相比的优越性,其特点是可靠性高,性能稳定,抗干扰能力强,维护及系统扩展成本大大降低。

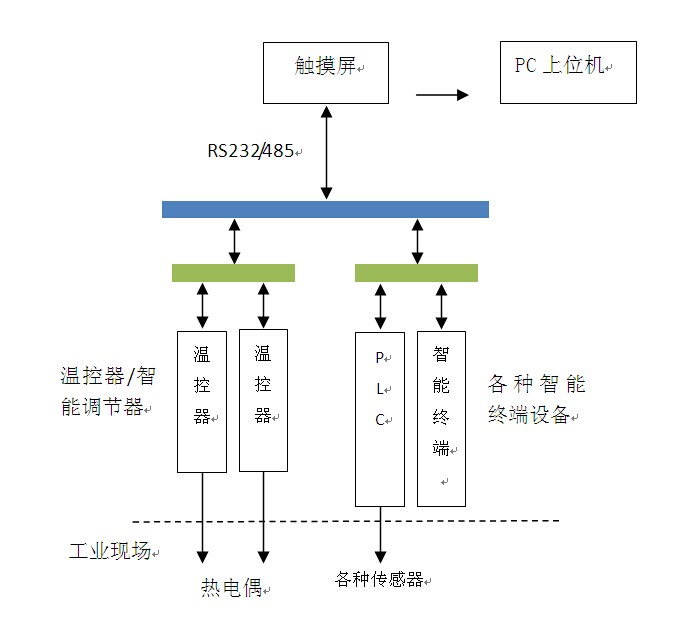

图1 硬件系统框架图

整个系统的物理结构采用三层分布式网络架构,第一层为现场一次设备数据采集传感器(温度、压力传感器等);第二层为智能温度调节模块(或者PLC等智能单元);第三层为触摸屏与上位机控制系统,通过现场总线监控与控制单元通讯,组成DCS系统,具体物理结构图如上。

该电炉控制系统特点:

该触摸屏控制软件菜单和界面操作简单,程序功能完善齐全,结构清晰,独立性强,占用系统资源小,更好的保证数据的实时性和可靠性,同时,调试和维护十分方便。

软件可单炉监控或多炉群控,对多区控制可做到同步“启动/停止”及曲线的动态显示存贮以及仪表参数的动态修改及自整定。每台炉可共享曲线库中的工艺曲线,曲线控制能做到精确的实时同步,并能存贮多年的历史工艺曲线。

-

精简可靠,采用RS—485工业现场总线结构,上、下位机分级控制。

-

方便更换连接设备。集中了传统仪表与计算机控制的优点,可靠性高,便于操作、掌握。

-

历史趋势曲线画面可显示一台炉中所有温区的曲线。

-

丰富多彩的数据表现形式:实时数据、实时趋势曲线、历史趋势曲线,总貌图实时数据显示,把分散凌乱的工业现场集中到一台触摸屏上,实现高度集中的自动化控制。

-

屏上操作方便。工艺曲线数据下传、仪表同步启动/停止,实现每台炉同步工作。

-

完善的数据记录功能。数据可保存10年以上,且可以通过U盘进行数据导出,实现打印,其性能均高于各种有纸或无纸记录仪。

-

灵活的实时趋势曲线:测量值曲线显示,分组曲线显示。

-

完善的报警功能,具有报警事件自动报警功能,报警参数可随时调整。

-

强大的用户权限管理功能,用户权限由管理员自由分配。对关键参数设置、改动具有密码保护,只有设备管理员方可进行更改和设置,系统所有用户初始密码均为“123456”,用户可自行修改密码。

-

程序曲线编程灵活,存储方便,同炉仪表下传相同曲线参数,同时控制“启动/停止”功能。

-

该软件成功应用于台车炉、实验电炉、辊底炉、窑炉,恒温灭菌箱等各行业,并可靠运行多年,具有很高的稳定性和可靠性,良好的系统扩展性。

总之,该电炉控制系统可靠性高,通讯机制灵活、数据报表实用、工艺曲线调用和工艺记录灵活方便,人机界面友好。

更多资讯,请关注辉达工控微信公众平台!

请 搜 索:KINGDA-HUIDA

辉达工控--热处理自动化一站式解决方案提供商!

----------------------------------------------------------------------

武汉辉达工控技术有限公司

地 址:武汉市硚口区古田二路汇丰企业总部1号楼A座6楼

电 话:027-83592799/82638412

传 真:027-83592799-802