随着机床技术的发展,数控车床越来越成为机械加工的主要设备,其主轴系统也从最早的齿轮离合器结构的有级变速传动变成直流无级调速。虽说直流调速较齿轮变速有了很大的进步,但由于直流调速系统的维护成本较高,最高转速受到限制等原因,人们一直在寻找新的更有效的调速方式来替代直流调速。当交流逆变技术逐步成熟并且其成本逐步降低,同时交流调速系统结构简单,系统可靠,且克服了直流调速系统维护成本高等缺点,因而越来越受到人们的青睐,逐步成为目前简易机床主轴的主要调速装置。

一.使用变频器的目的

实现无级调速,从而实现线速度恒定的高效率、高精度切削

精减传动部件的机械结构,降低维护成本。

二.对变频器的要求

低速转矩大

调速范围宽,0-200HZ可调

动态响应快,能承受冲击性负载

三.系统组成:

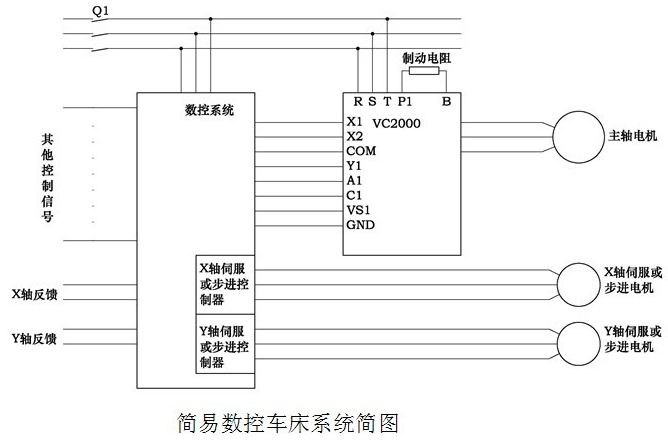

上图所示是将VC2000矢量控制变频器应用于简易数控车床主轴的设备组成例子。使用VC2000变频器具有如下优点:

1.电压矢量控制,动态响应快,具有较快的加、减速性能

2..低频输出力矩大,0.5HZ时可达150%额定力矩

3.具有静止参数识别功能,系统调试方便

4.具有多种频率输入选择

5.具有指令频率到达信号,系统可利用此信号确定进刀时间

四.运行效果

1.由于有高速的主轴速度,可实现对铝等软工件的高效率切削及高精度的最终切削

2.较直流调速而言,由于不需要维护电刷,主轴电机的安装位置可更自由地选择

3.较离合器变速而言,由于消除了离合器系统,减小了传动机构体积,减少了系统维护成本

4.由于采用全封闭式电机,环境适应性好

五.注意事项

1.由于变频器有电流限制功能,所以对于要求急速上升特性的数控车床,应考虑相对于电机容量采用高一档的变频器

2.由于变频器在≥180%的过电流时,一般采用瞬时跳闸的保护方式,所以对于设计用于粗加工重切削、偏心负载切削等用途的机床,也需要考虑加大变频器容量

3.使用标准电机时,由于运行在30HZ以下其冷却能力会下降,所以长时间低速切削时,需要考虑使用强迫风冷式电机