远程监控、远程编程和预测性维护解决方案为终端用户带来了诸多好处,例如减少停机时间及提高机器人工作站性能,以支持生产的连续性。

在数字化制造、工业 4.0 和工业物联网(IIoT)的支持下,这些远程访问系统和预测性维护工具通过链接现实世界与数字化世界赋能终端用户和集成商,节约时间和成本、事故预警以及提高生产力等。

这些技术之前就引起了人们很大兴趣,疫情爆发后关注度更是激增。疫情影响下,限制社交距离、居家办公(WFH)、劳动力短缺等因素促使许多机构不得不重新考虑其机器人维护和业务连续性策略。

在传统的自动化场景设置中,如果现场人员较少,意味着对机器人性能进行监控的效率会较低,而且当应用发生变化或是出现故障时,对机器人进行重新编程的速度也会下降。远程监控、远程编程和预测性维护的解决方案旨在克服这些挑战。

根据Markets and Markets的数据(https://www.automate.org/news/productive-robotics-launches-analytics-a-cloud-based-system-for-remote-monitoring-for-all-ob7-collaborative-robots),预计2023年,全球生产监控市场将从2018年的40亿美元增长到64 亿美元,复合年均增长率(CAGR)为9.8%。

据估计,每年因为意外停机给工业制造商造成的损失高达500亿美元,其中42%的停机是设备故障原因。这些意外中断可能带来难以控制的维护和维修成本。

为缓解这些问题,一些系统应运而生。本文旨在探讨这些系统的主要优势,并展示A3会员开发的远程访问和预测性维护解决方案的一些案例。

注意:虽然本文重点关注涉及工业机器人的应用,但其中许多系统可用于监控其他机械设备和装置。

由Productive Analytics 软件生成的生产历史图表示例。

图片来源:Productive Robotics

远程监控

简单来说,远程监控系统可使人们远程监测机器人的运行情况。通常通过平板电脑、笔记本电脑或智能手机这些远程监控工具进行访问,就可以收集有关机器人性能的信息并跟踪关键性能指标 (KPI),例如正常运行时间/停机时间和周期等。

KPI可提供有关机器人性能的实时信息和历史信息。这些强大的信息资源可用来判断机器人作业单元/设置是否需要进行调整,以提高整体性能。因此为企业带来了巨大的效益,例如生产力和产量得到提高,产品质量提升,停机时间减少,同时也改善了业务连续性的准备。

此外,不管因何种原因机器人出现了故障,远程监控系统可迅速向关键工作人员发出警报。停机会给制造商造成巨大的损失,而远程监控解决方案能够快速识别出故障源,这就成为了它的主要优势。

Productive Robotics是OB7协作机器人的设计者和制造商,位于美国加州。2020年,该公司推出了“Productive Analytics”系统。(https://www.automate.org/news/productive-robotics-launches-analytics-a-cloud-based-system-for-remote-monitoring-for-all-ob7-collaborative-robots)这是一款基于云端的、对OB7协作机器人状态进行实时监控的系统。Productive Analytics可轻松访问OB7协作机器人的运行状态和生产历史记录,以帮助用户优化生产,识别生产错误,最大限度地减少停机时间,并远程监控机器人活动。

远程编程

远程编程系统使人们对机器人的远程操控能力不再局限于远程监控和分析,即使不在现场也能对机器人进行编程。这些强大的工具可以节省巨大成本。例如,工程师不再需要每次都到现场去给机器人编程。远程编程系统还能确保在机器人程序需要调整时快速做出响应。

远程编程使工程师可以在一个地方对诸多机器人进行监控和编程,简化了操作,同时也为集成商创造了新的商机。

预测性维护

预测性维护解决方案旨在判断机器人或机器人组件何时会出现故障。这与被动维护形成鲜明对比,被动维护只有在故障已经发生时才会进行。

预测性维护技术可以节省的成本是非常可观的,包括减少停机时间、改善设备规划和降低总持有成本。根据Reports and Data最近的一份报告,2019年预测性维护市场为19亿美元,预计到2027年将达到212亿美元,复合年均增长率为28.9%。(https://www.einnews.com/pr_news/554868107/predictive-maintenance-market-size-projected-to-reach-usd-21-20-billion-at-cagr-of-28-9-by-2027)

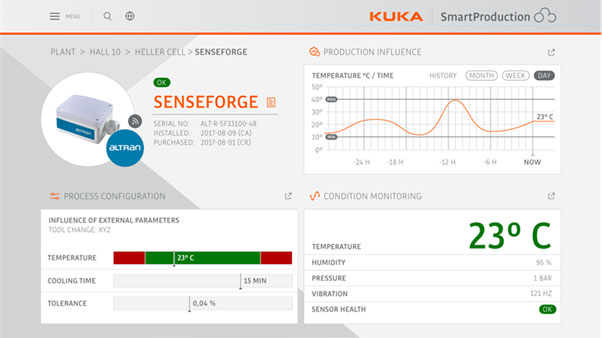

KUKA的SmartProduction提供了丰富的信息,可用于提升性能,提高设备效率,并预测何时需要维护。

来源:库卡(KUKA)

例如,库卡(KUKA)的SmartProduction解决方案可使企业实现所有作业单元和生产线的数字化。该软件创建了一个可互操作的网络,微服务和大数据可以在此结合起来,以提升制造效率、质量和灵活性。SmartProduction可使人们通过计算机(PC)、笔记本电脑或智能手机了解到运行状况和性能方面的关键信息,节省了传统维护过程所需的时间和成本。

德勤数智研究院(Deloitte Analytics Institute)最近的研究表明,通过高级分析进行故障预测,平均将提高25%的生产率和20%的设备正常运行时间,减少70%的故障,并将降低25%的维护成本。