20世纪70年代后期,自动控制系统开始用于生产制造之中。此后,许多工厂都在不断探索如何提高生产效率,如何提高生产质量以及生产的灵活性。一些工厂从机械制造的角度提出了机电一体化、管控一体化。机电一体化实现了流水线工艺,按顺序操作,为大批量生产提供了技术保障,提高了生产效率;管控一体化基于中央控制能够实现集中管理,一定程度上节约了生产制造的成本,提高了生产质量。但是,两者都无法解决生产制造的灵活性问题。

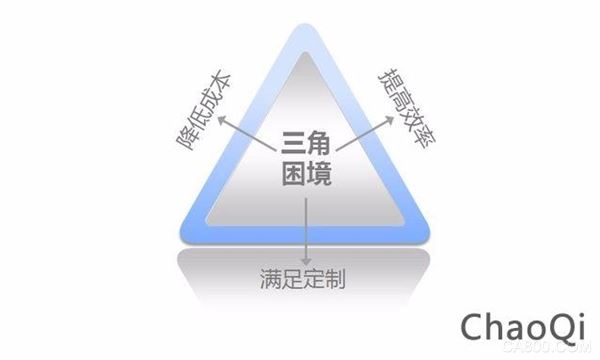

如今,随着信息技术、计算机和通信技术的飞跃发展,人们对产品个性化需求,使得灵活性进一步成为生产制造领域面临的最大挑战。“个性化”是有针对性的、量身定制的代名词;“规模化”意味着大批量、重复生产。定制产品由于更接近个性化需求,所以比标准化产品有更大的价值空间。这样一来,对于制造业工厂来说,既要考虑对产品更新换代具有快速响应能力,又要考虑因生命周期缩短而减少产品批量。随之而来的是,成本提升和价格压力问题。也就是说,“提高效率”、“降低成本”和“满足定制”形成了制造业的“三角困境”。

“工业4.0”则让生产灵活性的挑战成为新的机遇,将现有的自动化技术通过与迅速发展的互联网、物联网等信息技术相融合来解决柔性化生产问题。“工业4.0” 从智能化入手突破制造业的“三角困境”。《工业4.0:最后一次工业革命》一书中写道,“工业4.0”时代的智能化,是在“工业3.0”时代的自动化技术和架构的基础上,实现从集中式中央控制向分散式增强控制的生产模式的转变,利用传感器和互联网让生产设备互联,从而形成一个可以柔性生产的、满足个性化需求的大批量生产模式。

“工业4.0”基于标准模块,加上针对客户的个性化需求,通过动态配置的单元式生产,实现规模化,满足个性化需求。同时,大规模定制从过去落后的面向库存生产模式转变为面向订单生产模式,在一定程度上缩短了交货期,并能够大幅度降低库存,甚至零库存运行。在生产制造领域,需求推动着新一轮的生产制造革命以及技术与解决方案的创新。对产品的差异化需求,正促使生产制造业加速发布设计和推出产品。正因为人们对个性化需求的日益增强,当技术与市场环境成熟时,此前为提高生产效率、降低产品成本的规模化、复制化生产方式也将随之发生改变。所以“工业4.0”是工业制造业的技术转型,是一次全新的工业变革。

“工业4.0”时代的智能制造就是让“个性化”和“规模化”这两个在工业生产中相互矛盾的概念相互融合的生产方式,通过互联网技术手段让供应链上的各个环节更加紧密联系、高效协作,使得个性化产品能够以高效率的批量化方式生产。也就是,大规模定制生产。

大规模定制生产模式结合了定制生产和大规模生产两种生产方式的优势。大规模定制以顾客需求为导向,是一种需求拉动型的生产模式,以模块化设计、单元式生产为基础,以信息技术和网络技术为大规模定制的基本平台,基于差异化战略获取更广阔的竞争优势。所以,大规模定制生产模式在满足顾客个性化需求的同时,能够实现较低的生产成本和较短的交货期,以顾客愿意支付的价位并以能获得一定利润的成本,来高效率地进行产品定制,满足顾客的个性化需要,从而破解“三角困境”,实现消费者、经销商和制造商等多方的“满意”与“共赢”。