从工业自动化和机器人到电子动力转向和电机位置检测等众多行业应用都需要监视同轴或偏轴布置的旋转轴的角度。针对这种应用的任何成功的角度测量系统设计都需要满足特定用户的要求。这些要求包括布置(偏轴或同轴)、空气间隙、精度和温度范围等等。尤其是尽量减小随温度变化的角度误差、错位和空气间隙是其中最关键的目标。

这些变量反过来关乎系统级的设计选择,比如磁体尺寸、磁体布置(同轴或偏轴)、磁体材料和机械公差。因此要求角度传感器IC具有一定的灵活性,能够适应这些潜在的误差源,不致增加系统级设计的复杂性和成本。即使最好的磁性角度传感器IC也好不过它检测的磁场性能。

磁性角度测量系统有两个主要的误差来源:

●与传感器IC有关的误差:内在固有的非线性,参数化温度漂移和噪声。

●与磁性输入有关的误差:场强变化和场强的非线性。

角度误差是指磁体的实际位置与角度传感器IC测量得到的磁体位置之偏差。这种测量是通过读取角度传感器IC的输出并与高分辨率编码器相比较完成的。

对一次完整旋转“合计后的”角度误差被定义为角度精度误差,它是根据下列公式进行计算的:

角度精度误差=(Emax–Emin)/2

换句话说,它是与理想直线之间的偏差幅度,范围在0°和360°之间。

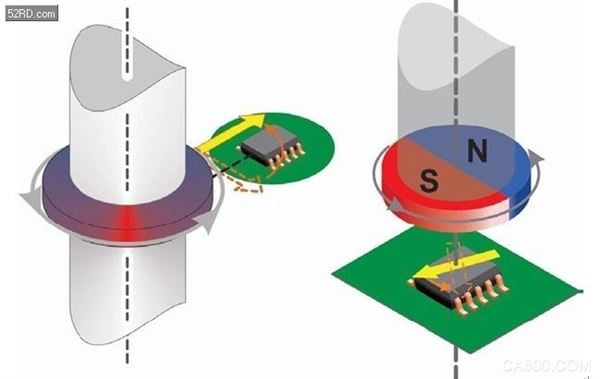

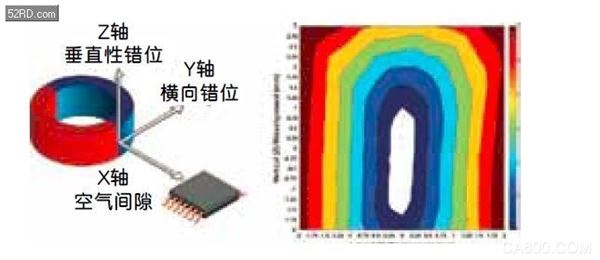

当在设计中使用磁体时,在整个旋转范围内的磁性输入可能不是均匀的:它具有固有误差。这些磁性输入误差将导致系统中的测量误差,并且在考虑具有较高内在磁性误差的侧轴或偏轴设计时这点将变得特别重要,如图1所示。

如果来自磁性输入的误差贡献值占主导地位,那么即使经过最精确校准的角度传感器IC也会产生不精确的结果。在大多数情况下,即使同轴磁性设计也会发生相对较大的错位问题,这此问题通常发生在生产线中的用户模块装配期间。这些磁性误差源是不可避免的,而且减小这些误差通常不可能做到,就是即使能够减小一点其代价也非常高。

图1:用于角度传感器IC的偏轴(左)和同轴(右)配置。

至于与角度传感器IC有关的误差,制造商在向客户交付产品之前都会对非线性和参数化温度漂移进行优化,而噪声性能则可以针对客户应用利用片上滤波功能进行优化。

先进的线性化

本文介绍了一种角度传感器IC(Allegro公司的A1332)。这款传感器通过使用先进的线性化技术在客户的末端制造位置补偿这些误差来解决这个问题。具体地讲,它展示了与磁性输入相关的±20°以上的误差如何能够通过线性化降低至±0.3°:大约改进了65倍。

这种线性化可以根据角度传感器IC周围的目标磁体的单次旋转数据完成。从这种旋转读取的角度数据用于产生线性化系数,然后被存储进片上的EEPROM,最终为这个磁性系统优化这个特定的角度传感器IC。

在A1332角度传感器IC中用了两种不同的线性化技术:分段式线性化和谐波线性化。

这两种技术都可以通过使用Allegro公司提供的软件计算系数并编程片载EEPROM来实现。

●分段式线性化是一种可编程的功能,允许调整角度传感器IC的传输特性,以便在施加的磁场矢量角度中的线性变化可以被角度传感器IC输出为对应的线性角度增量。这种线性化是对从角度传感器IC周围的磁体一次旋转收集到的数据执行的。

对两种技术的比较测试表明,虽然分段式线性化技术可以实现更短的处理时间,但在校正正弦误差项方面的能力很有限。在这方面,谐波线性化技术能够做的更好。另外,谐波线性化方法的灵活性——特别是改变所用校正谐波数量的能力——允许用户在运算时间和误差性能之间取得最佳平衡。测试表明,在应用了线性化技术后,±20°的角度误差可以减小到±0.3°之内。

分段式线性化

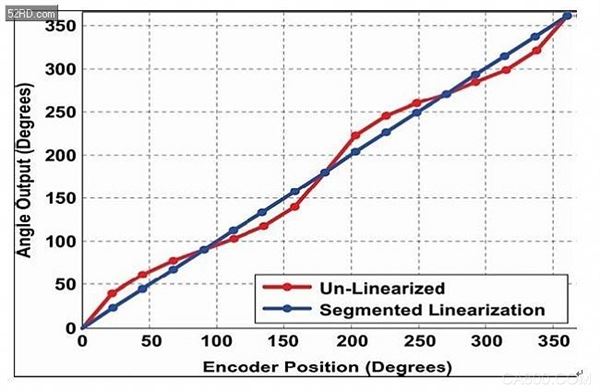

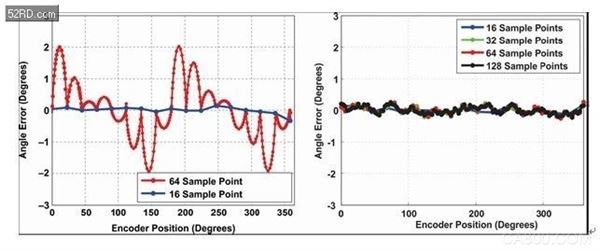

图2显示了用分段线性化和不用分段线性化技术时的角度传感器的角度输出。为了获得这些结果,必须创建初始的线性化系数值。用户可以在从0到360°的完整旋转范围内以1/16的间隔获得15个角度样本。然后应用分段式线性化算法。图3显示了在使用分段线性化技术前后通过减去参考编码器值后获得的角度误差,而图4是在应用分段式线性化技术后放大查看的角度误差情况。

图2:使用分段式线性化技术前后的角度输出。

图3:使用分段式线性化技术前后的角度误差。

图4:使用更高采样分辨率(左)分段式线性化和(右)谐波线性化后的角度误差。

在A1332中实现的分段式线性化技术只允许16个段的线性化。通过增加段数或使段的长度可变能进一步提高这种方法的性能,因此,针对具有较高曲率的区域可以使用更精细的分段。然而,这些增强措施都会导致更长的处理时间和更高的复杂性。

谐波线性化

谐波线性化技术用15个谐波的形式进行线性化,这些谐波的相位和幅度用快速傅里叶变换(FFT)的方法确定,而FFT的对象是在客户末端生产线的角度传感器IC周围的磁体一次旋转收集到的数据。

谐波线性化功能具有很大的灵活性。15个谐波中的每个谐波的幅度和相位值都存储在12位的EEPROM域中,在线性化过程中需要应用的谐波数量可以由用户指定。除了支持侧轴应用外,内置于这种线性化方法中的灵活性在去除客户末端生产线中的静态错位误差时也非常有用。

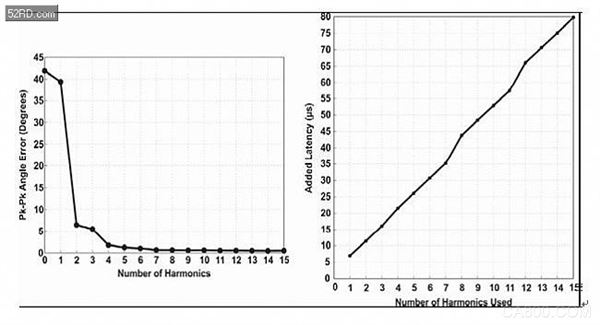

角度延迟考虑

分段式和谐波线性化技术都非常适合同轴和偏轴磁性应用。虽然分段式线性化将磁性范围划分为更小的部分,并对这些更小的部分以分段的方式线性化,但谐波线性化允许对误差信号进行正弦式补偿,这将有助于消除错位和侧轴布置中的高谐波误差内容。来自谐波线性化的增强性能需要付出更多运算时间的代价:被称为“延时”的一种情形。

对许多应用来说,额外延时不是个问题。举例来说,在典型的电子动力转向(EPS)系统手轮角度传感器IC中,每隔1ms要求一个新的角度值,这意味着有足够的时间执行甚至15个谐波的线性化,如图5。另外,许多应用会使用传感器的ORATE(可编程输出速率)功能,以便通过超采样来减小角度测量的本底噪声。这样也能提供足够的时间来执行线性化功能,并且不增加延时,因为额外的平均允许有更多的时间用于线性化操作。

图5:线性化后的角度误差(左)和增加的角度延时(右)与所用谐波数量的关系。

XYZ错位效应

为了评估线性化后的角度传感器IC的机械性错位效应,可以执行如图6所示的映射分析。结果显示了角度误差性能对磁体尺寸的依赖性。从图中可以看到,更高的环形磁体可以更好的容忍垂直性错位,而更厚的环形磁体可以更好的容忍空气间隙的变化。

图6:错位效应:(左)X、Y和Z映射轴的定义;(右)当空气间隙=4mm时的错位性能(坚轴和横轴)。

本文小结

片上可编程且可定制的线性化功能,就像A1332角度传感器IC中实现的那样,允许系统设计师在不增加系统设计的额外复杂性和成本的条件下,满足前面所述的精度目标。虽然分段式线性化可以取得更快的处理时间,但受限于校正正弦误差项的能力。谐波线性化在这方面可以做的更好。另外,谐波线性化方法中的灵活性,特别是改变所用校正谐波数量的能力,允许用户在运算时间和误差性能之间达到最佳平衡。结果是在应用线性化技术后,±20°的角度误差可以减小到±0.3°以内。

不管系统级设计师面临的是什么样的角度检测挑战,合适的磁性设计和先进的片上线性化功能组合都有助于达到理想的性能,同时最大程度地减小由此增加的复杂性和成本。