目前制约纯电动汽车发展的是续航里程以及补充能源的效率,而限制这两点最为核心的部件就是动力电池技术。目前业界主流的动力电池电芯按照制作工艺划分,可以分为卷绕工艺和叠片工艺。制作工艺的不同将直接影响到电池的核心指标从而影响纯电动汽车的部分性能特性。

作为锂电池制造的重要环节,叠片与卷绕工艺备受学术界和商业界的广泛关注。将正负极极片进行涂布、烘干、分条、分切后,将进行电极片的组装过程,未封装的电芯可以分为叠片式和卷绕式处理工艺。

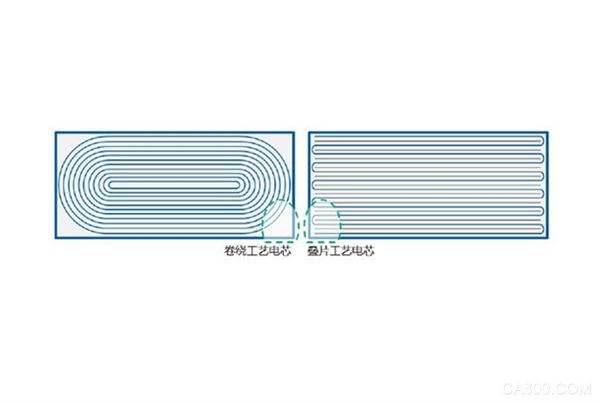

▲ 卷绕工艺与叠片工艺电芯对比示意图

叠片工艺是将涂覆后的正负合剂层分割成初定尺寸,随后依照顺序将正极合剂层、隔膜、负极合剂层贴合,后将多个“三明治”结构层并联叠合,形成可以封装的电极片芯。垫片工艺的连续性靠的是隔膜的“Z”字形弯折,把正负极连续叠合到隔膜上,隔膜“Z”字形穿行其间,隔开两极,最后包上外壳包装。

一.叠片工艺的优劣势总结

//优势

I. 容量密度高:锂电池内部空间利用充分,因而与卷绕工艺相比,体积比容量更高;

II. 能量密度高:放电平台和体积比容量都高于卷绕工艺锂电池,所以能量密度也相应较高;

III. 尺寸灵活:可根据锂电池尺寸来设计每个极片尺寸,从而锂电池可以做成任意形状。

//劣势

I. 容易虚焊:所有极片都要点焊到一个焊点,难以操作且容易虚焊;

II. 设备效率慢:目前国内叠片机效率多在0.8s/片的速率,进口叠片机0.17s/片的效率差距较大。

卷绕工艺是通过固定卷针的卷绕,将前期处理好的正极极片、隔膜、负极极片按照顺序卷绕挤压成型。具体工艺是将原材料按负极、隔膜、正极、隔膜的顺序叠在一起,通过卷绕法直接卷成圆柱形或椭圆柱形,再放在方壳或圆柱的金属外壳中。

二.卷绕工艺的优劣势总结

//优势

I. 内阻较高:通常情况下正负极都只有单一极耳;

II. 电焊容易:每个锂电池只需要电焊两处,容易控制;

III. 生产控制相对简单:一个锂电池两个极片,便于控制。

//劣势

I. 形状单一:只能做成长方体锂电池;

II. 散热效果差:电芯之间热隔离措施不好做,容易导致局部过热,从而造成热失控蔓延。

主要从电芯的电学性能和加工处理工艺两方面进行说明:

//电化学性能

1. 内阻差异

通过叠片工艺制造的电池具有较低的内部电阻,而卷绕工艺制造的电池具有较高的内部电阻。因为卷绕工艺的电芯通常采用单极耳输出电流,而叠片工艺的电芯是多个极耳的并联焊接,这种方式极大的降低了充放电过程的锂离子迁移路径。更低的内阻使得电芯在使用中发热情况的改善,从而优化了电芯初始能量密度的衰减速率,因此叠片工艺的电池容量衰减更慢。

2. 循环寿命差异

随着电池正常使用的充放电过程的累积,电芯内产热后对电芯的工作温度有所影响。对于叠片工艺制造的电芯,内部结构均匀,也能够较为均匀的分布热量,包括散热能力也较好;而卷绕工艺制造的电芯,内部结构与机械表现出现梯度性变化,极片与隔膜之间的散热方向不均匀,从而造成了温度梯度分布的情况,易于出现内圈散热慢、外圈散热快的现象。而集聚的高温也将影响电池活性物质的物相结构与电化学性能,长期使用造成锂离子脱嵌的阻力,也使得电池表现出快速容量衰减的现象,也就是电池循环周期偏短。

3. 电极片机械应力差异

两种电极片处理工艺导致电池具有不同的内部机械应力表现。叠片工艺制造的电极片之间的受力区域相同,没有明显的应力集中点,并且在充放电过程中不易出现极片材料层损坏的情况。卷绕工艺制造的电芯在弯折处产生应力集中。根据电池分析经验,卷绕的弯曲部位在电信号的刺激下更容易发生结构性破坏,以及造成短路和析出锂金属的情况。应力集中点是主要造成电池失效的初始位置,也导致卷绕工艺的电芯循环寿命偏短。

4. 电池倍率性能不同

叠片式工艺相当于多极片并联起来,更容易在短时间内完成大电流的放电,有利于电池的倍率性能。而卷绕式工艺则正好相反,单一极耳导致倍率性能略差。

5.能量密度设计差异

叠片工艺制造的电池能够支持更高的能量密度,主要是叠片处理方式能够更好的利用封装空间,增加有效材料的填充;而卷绕工艺制造的电池,电极片弯曲的圆形结构,以及所使用的的双隔膜结构占据了一定空间,未能达到更高的空间利用率,进而造成较低的能量效果。

//处理工艺

1. 电极片制造差异

相对于叠片的生产方式,卷绕生产的方式自动化程度及配套设备供应商都处于成熟阶段,并且当前电芯制造商多采用卷绕式的生产工艺。而叠片工艺的设备及配套环节稍显复杂,对极片的裁切合格率要求极为严格。一般而言,卷绕方式的裁切主要在电芯开始卷绕和终止卷绕的两个节点,而叠片方式的裁切需要长期精准的控制,每一个极片都要经历四刀的切割,并且对极片的断面、掉粉、毛刺等情况都需要控制,在极片一致性方面要求颇高。

2. 电池制造差异

卷绕工艺制造电池的操作相对简单,半自动设备和全自动设备均可高效完成电芯的组装与封装。叠片工艺制造电池较为复杂,需要较高比例的人工操作,并且由于设备产业链并不成熟,自动化生产难以规模化复制。

另外,在电池质量控制方面,卷绕工艺的类型更容易把控,叠片工艺制造则因为复杂的工艺环节难以获得良好的一致性。

总体来讲,电池制造商需要根据电池质量要求和成本控制等多方面进行生产工艺的设计,电极片处理工艺优化前后,关于极片裁切以及极片的焊接、组装环节都都会有很大的改变。