随着工业自动化的蓬勃发展,很多制造商在产品的生产过程中,总会出现一些瑕疵品,不良品,有的部件不吻合,有的畸形产品等,产品贴合偏差等等。有时人工无法达到要求的精度时,机器视觉系统的定位/对准/对位。在如下举例的工序中,运用视觉系统的定位/对准/对位,顺利完成了高精度的制造工序。

1.定位玻璃印刷电路板

2.测量标签及条码的偏移

3.辨别IC芯片等的方向

4.检测食品容器盖的偏移

5.控制工作设备的位置(机械手视觉)等

通过视觉系统检测位置,定位/对准的基本原理,如何实现快速准确的定位:

要实现生产工序的高效化,必须能够在瞬间检测出工件与工作设备或工作台的位置关系,实施精密的控制。这项检测如果存在精度问题,就会导致不良品的产生;检测及控制一旦存在时滞,就会降低生产性。要实现工厂自动化(FA:Factory Automation),正确快速的定位/对准功能是不可或缺的,视觉系统作为其手段,正在进一步扩大应用范畴。

一、定位/对准中的课题

在液晶面板的生产中,玻璃及薄膜的贴附等,必须确保高精度的定位。近年来,虽然视觉系统系统正在被不断普及到定位功能中,仍面临以下的课题。

1.由视觉系统系统实施的定位,在校正时需要花费时间和人工

2.黑匣子化的处理,难以进行功能追加等,缺乏通用性

3.要实现高精度的高速定位,必须具备专业知识

4.无法达到要求精度,实际用途有限

但近年来,借助自动实施校正的“自动校正”功能,及正确位置对准精度的提升,这些课题正在被逐渐攻克。

二、视觉系统定位的流程

首先,对利用视觉系统的定位/对准流程进行理解很重要。实际情况会因视觉系统系统的不同而存在差异,以玻璃贴合为例,介绍定位的基本流程。

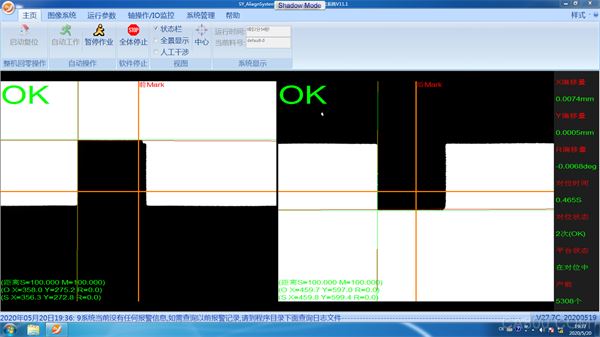

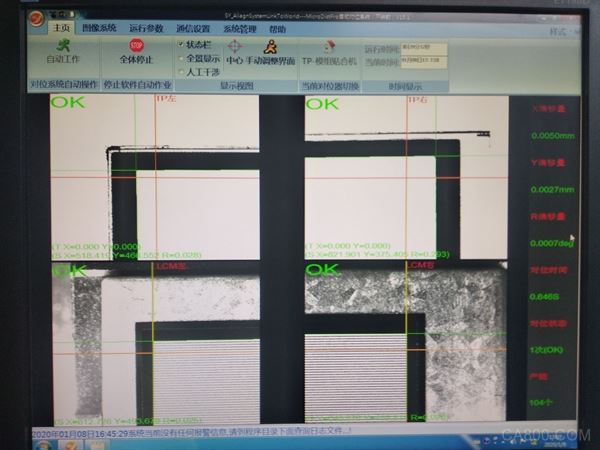

自动校正

借助图形搜索(搜索处理)等,检测对准标记的位置信息,计算出载物台轴方向及旋转中心位置。

基准位置注册

移动目标物,注册目标位置。

对准

测量目标物的位置,计算距离基准位置的补正量。

定位

将计算得出的位置信息反馈到PLC等上位系统中,控制载物台实施定位。

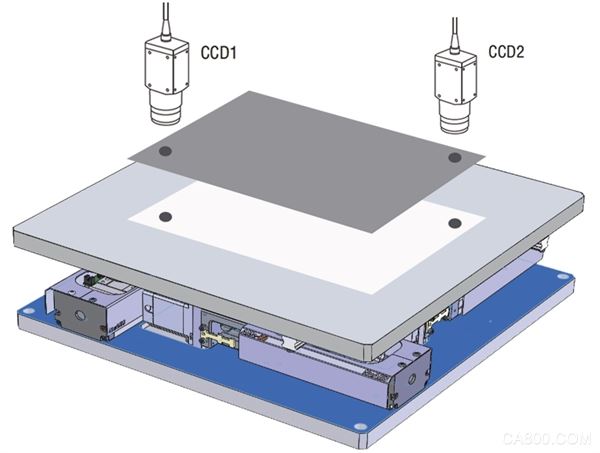

三、借助超高像素相机实现的定位/对准(利用2100万像素的超高像素相机)

1.R部分较多的产品,角部分的检测不稳定,位置检测也不稳定。只要用2100万像素相机对产品整体进行完整拍摄,即使形状复杂,也能实现高精度的轮廓检测。对于形状多样的产品,也能实现高精度的对准。

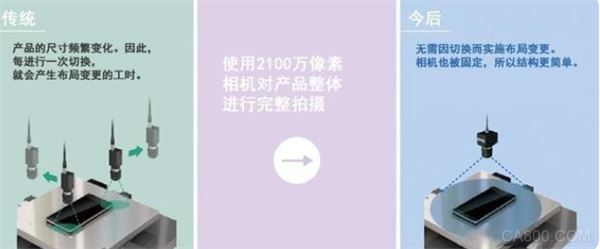

2.同一生产线上会生产多种产品,存在切换的麻烦。所用的相机分辨率较低时,要实现目标精度,就必须将拍摄视野变窄。所以,在同一生产线上实施多项生产时,每进行一次切换,会同时产生相机布局变更的工时。但只要用2100万像素相机对产品整体进行完整拍摄,就能免除切换的工时,可固定使用相机,能够构建起简单的生产系统。此外,可以统一进行多种产品的检测。

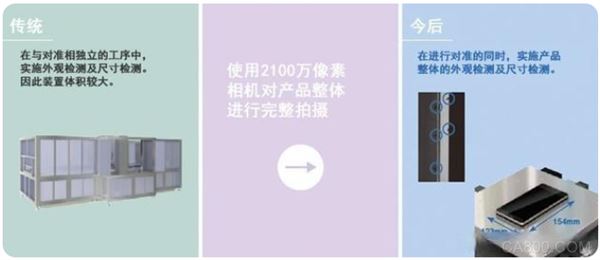

3.在与对准相独立的工序中,实施利用视觉系统的外观/尺寸检测 。除了对准,在其他独立工序中实施外观检测及尺寸检测的案例还有很多,只要用2100万像素相机对产品整体进行完整拍摄,就能同时进行对准和产品的整体外观检测。最终有助于减小生产设备的体积。