“运行参数”设置界面如图所示:

A. 对位设置:设置对位相关参数。

B. 系统标定:启动标定与结果查询。

C. 相机映射:对位系统映射。

D. 补偿:对位系统补偿操作。

对位系统设置界面

在“运行参数”->点击“对位设置”弹出对位系统界面,如图所示:

A. 拍照延时:生产过程中收到 PLC/Robot 发送拍照信号后,延时一段时间再执行拍照采集图像动作;

标定延时:标定过程中收到 PLC/Robot 发送拍照信号后,延时一段时间再执行拍照采集图像动作。

B. XY 对位精度:X 方向/Y 方向精度上限,即视觉当前对位 X 方向/Y 方向偏移量判定值小于设定值才会输出对位 OK;

R 对位精度:角度精度上限,即视觉对位角度精度偏移量判定值小于设定值才会输出对位 OK。

C. XY 标定步距:标定过程中对位平台 X 方向/Y 方向移动的距离;

R 标定步距:标定过程中对位平台旋转方向移动的角度;

D. XY 最大偏移量:对位过程中对位平台 X 方向/Y 方向最大可以移动的距离;

R 最大偏移量:对位过程中对位平台旋转方向最大可以移动的角度。

E. 多次对位检测精度:勾选后对位方式变为“拍照->对位->拍照复检”循环。不勾选对位方式变为“拍照->对位”循环;

靶标搜索设置:点击进入如下图所示界面:(

注释:此功能应用于相机抓取图像中 Mark,并计算当前与相机中心坐标的差值,并将此差值发送给外部 PLC 等控制端控制相机移动轴移动,实现 Mark 在相机视野中心坐标)

a. 相机选择:选择当前需要操作的相机序号;

b. 参数设置:X/Y 定位取反/XY 定位互换:根据相机轴的定义运动方向, 如果视觉发送的偏移量方向与 PLC 等控制端方向相反时,可勾选 “取反”已达到同向操作。

使用标定像素精度:发送的偏移量为物理单位 mm,此功能为是否使用根据相机的标定信息的像素精度(像素精度*像素当量=物理距离)发送给 PLC 等控制端;

手动设置像素精度:勾选此功能后,手动输入相机的像素精度值,像素精度 = 相机物理距离/相机像素长度(长边或者短边);

通过九宫格标定结果:系统默认标定为五点标定,勾选此选项即为九宫格标定。(功能待完善)

对位次数(次)/999 表示不使用次数限定:设定值代表对位次数上限, 当次对位次数如果达到设定值,还没有达到对位精度设定值,则系统判定当前对位为 NG;

注释:

1.对位次数设置为 1,勾选/或者不勾选“多次对位检测精度”,对位方式为只会对位一次输出偏移量以及对位 OK 不检测精度;

2.对位次数设置为 2 或者 2 以上,勾选“多次对位检测精度”,对位方式为 “拍照->对位->拍照复检”循环,在对位次数内达到设定精度,对位结束输出

OK 。 超 过 对 位 次 数 未 达 到 精 度 , 对 位 结 束 输 出 NG; 3.对位次数设置为 2 或者 2 以上,不勾选“多次对位检测精度”,对位方式

为“拍照->对位->拍照复检”循环,在对位次数内达到设定精度,对位结束输出

OK。超过对位次数未达到精度,对位结束输出 OK。

F. 对位系统高级参数设置:当“设置软件”勾选启动“启动 Mark 间距检测” 时,用来管控产品相邻的两个 Mark 距离来料公差,如下图所示:

a. Sample 产品:(对位平台上的产品)对位系统会对拍照通道的 Mark

点与 Mark 点距离进行测量,间距代表 Mark 点之间的距离,容差代表

Mark 点之间距离的容差。例如设定 Mark 点距离设定为 100,容差设定为 10,即对应通道 Mark 点距离不在 90~110 之间代表测试 Mark 距

离超限,系统会输出距离超限报警。这样可以有效管控产品来料误差, 提升对位精度;

b. ORG 产品:(非对位平台上的产品)原理同 Sample 产品。

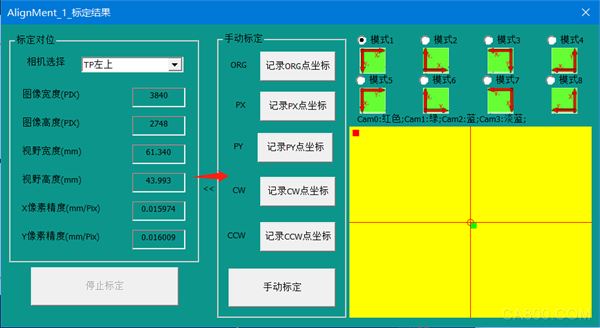

标定结果

在“运行参数”->点击“系统标定”,弹出标定结果界面,如下图所示:

A. 相机选择:标定主要是针对拍摄对位平台上产品的图像通道;

B. 图像宽度:标定通道相机长边方向像素分辨率;

C. 图像高度:标定通道相机短边方向像素分辨率;

D. 视野宽度:显示五点标定后标定通道相机视野长边方向长度;

E. 视野高度:显示五点标定后标定通道相机视野短边方向长度;

F. X 像素精度:标定通道相机长边方向像素精度 = 视野宽度/图像宽度;

G. Y 像素精度:标定通道相机短边方向像素精度 = 视野高度/图像高度;

注释:标定计算出来的视野宽,高要和实际视野接近,否则标定结果就是错误的, 另外 X 像素精度和 Y 像素精度要接近,否则标定结果就是错的。

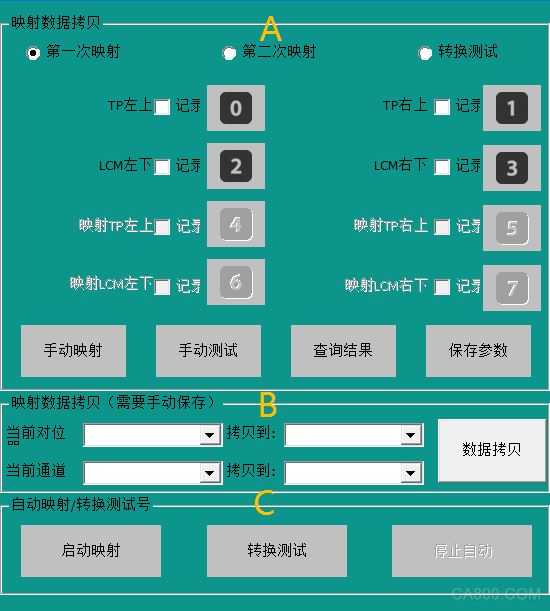

系统映射流程

在“运行参数”->点击“相机映射”,弹出相机映射界面,如下图所示:

A. 手动映射的流程操作:

第一次映射:勾选“第一次映射”,勾选通道名称后面的“白色小正方形”,点击按钮“0”手动抓取 Mark 并记录,当抓取 Mark 成功时,“白色小正方形”的勾选状态会复位,当抓取 Mark 失败时,“白色小正方形”的勾选状态不会复位,其他通道类似;

第二次映射:勾选“第二次映射”,抓取 Mark 方式与第一次映射雷同; 两次映射抓取 Mark 都成功后,点击“手动映射”按钮,系统会计算映射结

果并保存数据。

转换测试:勾选“转换测试”,抓取 Mark 方式与第一次映射雷同; 抓取 Mark 都成功后,点击“手动测试”按钮,系统会计算转换测试结果,

可通过“查询结果”按钮来查看转换结果。最后点击“保存参数”按钮保存相关数据;

B. 映射数据拷贝:可以在不同对位器之间进行映射数据拷贝。例如系统中一共用到两个对位器,并且两个对位器的运动执行机构完全相同,就可以进行对位器之间映射数据拷贝;

C. 自动映射/转换数据测试:将上述手动操作流程使用自动程序执行。启动第一次映射/第二次映射流程时,先点击“启动映射”按钮(启动后按钮会变灰色),PLC 再发送拍照流程,两次映射流程结束后(按钮恢复状态,如果中途有拍照失败也会恢复状态,且映射 NG 需要重新再来),映射数据系统会自动保存。再启动“转换测试”,PLC 再发送拍照流程,流程结束后,会弹出一个转换测试数据。

系统补偿参数对话框

在“运行参数”->点击“补偿”,弹出补偿界面,如下图所示:

A. 当前对位器选择:当系统开启多个对位器时,选择当前需要操作的对位器;

B. 补偿方式:系统支持两种补偿方式,Mark 点连线补偿和轴方向补偿。

1. Mark 点连线补偿:X 补偿方向为平行于 Mark 点连线方向,Y 补偿方向为垂直于 Mark 点连线方向,R 补偿方向为以对位平台旋转中心为中心顺时针或者逆时针旋转;

2. 轴方向补偿:X 补偿方向为平行于平台电机 X 方向,Y 补偿方向为平行于平台电机 Y 方向,R 补偿方向为平台电机旋转方向。

C. 对位器工位选择:当前对位器选择使用多组补偿时,选择操作的补偿组数;

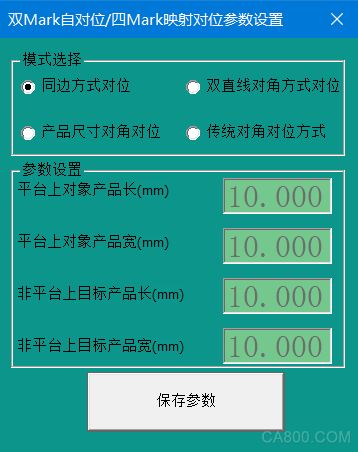

D. 模式设定:点击进入“参数设置”界面,选择当前的对位模式。如下图所示:

a. 同边对位对位:产品对位基准为两个相邻的靶标 Mark;

b. 双直线对角方式对位:产品对位基准为两个互为对角的靶标 Mark, 且抓取 Mark 的图像学习方法为“双直线”工具。

c. 产品尺寸对角对位:产品对位基准为两个互为对角的靶标 Mark,需要在下方“参数设置”区域写入产品在长宽数值,长方向为相机的 X 方向的产品长度方向。

d. 传统对角对位方式:产品对位基准为两个互为对角的靶标 Mark。

E. XYR 方向偏移量:三个方向/轴补偿量设置方法为:在补偿值后面的输入框中输入当前要补偿的量,方向可以参考右侧 G 图;

F. 对位 OK 后 XYR 方向偏移量:即对位 OK 后,可以根据产品最终放置的位置设定补偿的 XYR,方向可以参考 D 图;

G. 补偿方向示意图:可以根据客户补偿习惯进行选择对应图片位置,图片设置更换在“设置软件”内操作;

H. 保存参数:补偿设定完后点击保存参数,系统会将补偿值写入文档保存;

I. 清零偏移量:系统会把所有的偏移量全部设置为 0,清零后系统不会自动将补偿值写入文档,需再次点击“保存参数”按钮即可。