文/北京康视杰视觉有限公司 洪玲

长安福特汽车有限公司(以下简称长安福特)是一家具有跨地域和多品牌生产、经营能力的大型现代化汽车企业。近年来,长安福特不断引进卓越的生产技术,无论是从发动机和节油科技,还是在材料的使用上,都大大提升了燃油经济性表现。未来公司发展重点是“节能减排”和“打造更节能的汽车及更为环保的制造工艺”。

变速器组装是汽车制造的重要流程,大致分为三大步骤:第一步将零件放入指定的料盒;第二步将料盒的零件组装成小的组件;第三步把小的组件组装成完整的变速器。这三个步骤涉及很多条生产线,每条生产线都需要在放置零件后检测有无,或检测零件是否放置到位。

“此应用最大的挑战在于,若采用人工检测,一是对新品种需要一个适应过程,而且在此过程中,检测的速度和质量都存在一定的问题;二是会增加人力成本。”长安福特的设备工程师表示,“对生产线来说,面对产品的更新,机械工装检测改造很麻烦,而且储备备件也是难题,一旦出现故障,没有及时的应对方法,只能停产维修,耽误生产。另外,对于有些很细小的差别,无论是人眼还是工装都没有办法检测到。”

面对这些棘手的问题,长安福特的设备工程师们需要找到一个最适用的解决方案。

“福特在国外的工厂很早就采用了康耐视的技术和产品,对该品牌很信任,所以在中国大陆福特汽车相关的生产线也都要求采用康耐视的产品。”长安福特的设备工程师指出,“由于我们对康耐视已经有一定的了解,所以就决定选用康耐视基于图像的In-Sight视觉系统。”

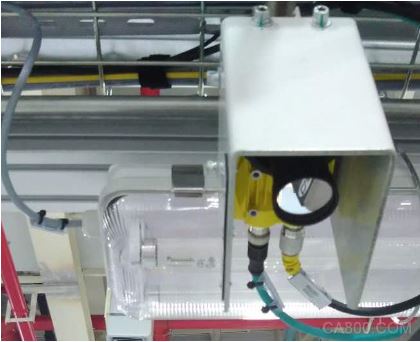

根据检测需求,In-Sight视觉系统工作的基本流程是:料盒在传送带上遇到挡料器,停止;工人或机器将零件放入料盒,拍按钮;PLC发信号给相机,触发相机拍照;相机拍照后,运行程序,将结果返给PLC,PLC再执行下一步的指令;在每个工位都会装有HMI设备,相机检测的结果和图片会显示在HMI上,便于确认和查看。

卓越的PatMax图像匹配技术作为In-Sight视觉系统最主要的检测工具,给长安福特的设备工程师们留下了深刻的印象。“PatMax让我们只需简单设置,即便在增加新产品的情况,也只需要新建立一个图像模型就可以轻松完成工作。另外单个相机可以设置多个检测程序和多个曝光时间,也能通过PLC调用不同的检测程序。”

PatMax作为业界工件和特征定位的黄金标准,可在最棘手的条件下提供准确和可重复的检测。该技术采用一系列不依赖于像素网格的边界曲线获取物体的几何形状,然后在图像中寻找相似的形状,这种技术不受特定灰度级别的限制。这样,不管物体角度、大小和形状如何变化都能准确地找到该物体,使得这种方法的工作能力得到根本性的提高。

基于图像匹配PatMax的In-Sight视觉系统具有诸多强大功能:

首先,相机支持很多通讯协议,可以很方便快捷的与相应网络进行通讯。

其次,相机程序主要采用功能强大的电子表格,在检测复杂零件时,可以实现多次拍照和多次检测。“在有些零件的检测中我们发现,零件表面油脂对检测有很大影响,通过增加一次触发多次曝光的方法,解决了这一难题。”长安福特的设备工程师对此评价说,“相机里可以存多个程序,针对类型比较多的情况,还可以通过PLC调取相应类型的程序,很方便也很强大。”

最后,相机不仅可以将结果返给PLC,还能将相应的数据值发给PLC,存图功能方便了后期图像的追踪。

据介绍,本项目采用的都是In-Sight 5000系列视觉系统,不但可以满足读码、检测等诸多需求,也极大方便了备件工作。该系列智能相机由坚固的铸造铝制成,附带密封的M12接头盒镜头保护,全部采用IP67级封装保护,保证在任何生产环境下都能发挥其极端可靠的检测性能。

In-Sight视觉系统的出色表现,成功解决了长安福特的检测难题。“如今,汽车的需求量越来越大,汽车产量和质量都至关重要,采用In-Sight视觉系统后我们同时解决了这两大问题。现在,工厂在保证质量第一的前提下,大大提高了产量,还降低了生产成本。”长安福特的设备工程师最后总结指出,“无论是检测难度,还是检测速度,在我们严格的项目验收下,康耐视相机都经住了考验。”

图1 料盒内放入零件后需要相机来检测有无和放置的位置是否到位

图2 PatMax既有定位作用,又有检测的功能。