概述

随着国内人力成本的逐年上涨,在中国廉价劳动力优势逐渐消失的背景下,“机器换人”已是大势所趋。同时中国制造业面临着向高端转变,承接国际先进制造、进一步要求工业机器人向着智能化方向发展,智能工业机器人将成为未来的技术制高点和经济增长点。

工业机器人智能化,将个性化的软件模块、传感器、视觉系统以最佳的方式集成在一起。在机器人智能化的各要素中,视觉系统是核心,尤其是在高精度的场合,没有视觉系统的引导,机器人无法完成工作。对于机器人视觉引导,MicroMatch智能相机是一个非常好的选择。

MicroMatch智能相机是麦克玛视电子研发的一款超小型一体式的智能相机,能够对所有行业,各种零件执行快速、精确的检测。其紧凑的尺寸可方便地安装到空间受限的生产线上,且独特的模块化设计可根据应用要求现场高度定制。

MicroMatch智能相机是一个性价比极高的解决方案,Micro6000系列工业智能相机具有小巧坚固的工业级外壳,抗震动、抗冲击能力强,并集成了RS-232/485、以太网、多路数字I/O、VGA输出显示、USB外设输入等硬件接口,可满足各种工业现场不同品牌设备通信接入,集成丰富的机器视觉算法工具。Micro6000系列智能相机广泛应用于电子产品和消费品以及其他行业的自动化制造,包括食品和饮料、药品、包装、物流、航空、半导体、太阳能、新能源电池、机器人定位引导等行业。

关键技术

机器人引导视觉应用中涉及到众多关键技术,和视觉相关主要有以下几个方面。

一、坐标标定技术(手眼标定)

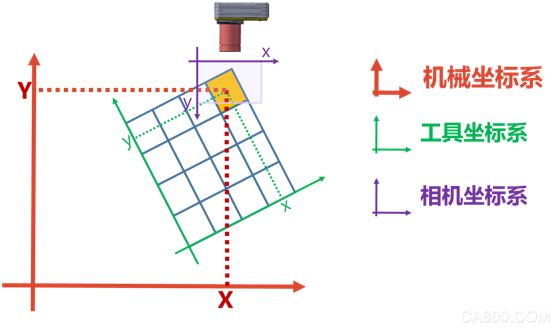

在机器人引导应用中,涉及到多个坐标系的转换,机器人坐标系,工具坐标系,图像坐标系等。

在这类应用中,首先要确定各个坐标系之间的对应关系。MicroMatch智能相机提供了自动化方法完成各个坐标系之间的标定。

很多视觉产品的自动化标定方法是将标定板固定或者安装在机器人上,这种方法在实际项目中具有很大的局限性。因为在很多项目中,尤其是高精度的场合,相机的拍摄位置很可能在机械手的行程之外,或者由于机械结构设计的原因,机械手根本没办法运动到相机视场范围里。

针对这些问题,MicroMatch采用了更加灵活的标定方案,只要让机械手抓取一个具有明显特征的“刚体“。只要”刚体“的一段能够进入相机的拍摄范围,完成一系列指定动作,就可以完成标定,方便快捷。

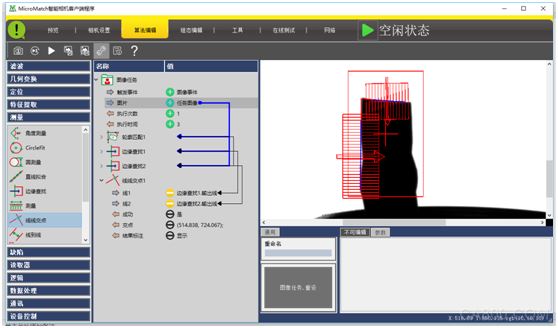

由于机械手抓取的是“任意刚体”,没有预先设置好的特征点,需要借助于MicroMatch软件先进的算法组态功能提取特征点。

算法提取特征点后,按照指定的动作运动,自动获取运动后的特征点位置,完成标定。

二、镜头畸变校正技术

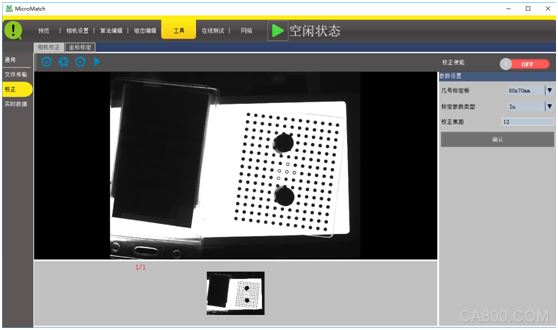

镜头畸变是光学透镜固有的透视失真,这是透镜的固有特性,无法消除,只能改善。这种失真对于照片的视觉成像质量是非常不利的,镜头畸变导致实际图像的特征点位置发生偏差,在高精度的视觉引导项目中,必须准确校正镜头的畸变。

镜头畸变校正技术比较成熟,但是在实际项目应用中比较复杂,一个非常突出的问题是由于机构安装空间、光源照射方式等限制,不能获取完整的标定板的图像,这个给标定工作带来了极大的挑战。

针对这个问题,MicroMatch智能相机采用自定义的标定板,鲁棒性更高的标定算法,在标定板不完整,部分被遮挡,甚至标定板内部部分区域被遮挡的情况下,都能准确完成镜头畸变标定。

标定板部分被遮挡的情况下完成畸变标定

三、机器人旋转补偿技术

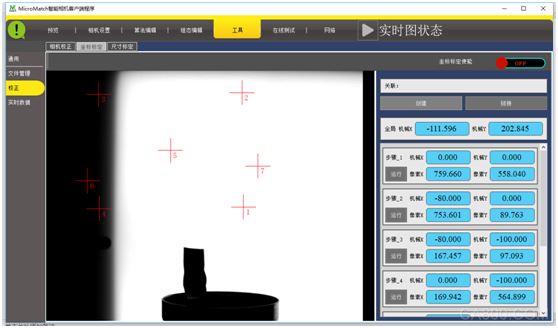

在实际机器人引导项目中,机械手上都需要根据抓取的产品定制不同的“夹具”,这就给高精度的机器人引导项目带来了一个非常大的问题,就是夹具的中心和机械手的旋转中心存在偏差。这个偏差直接导致在很多涉及到旋转的项目上精度下降很多,而校正这个偏差非常复杂。

部分国外的机器人控制系统都支持旋转中心补偿技术,但是这个补偿只能通过目视完成,“目视”矫正方式将严重降低系统精度,只能在一定程度上减小这个因素带来造成的影响,但是无法保证精度。况且绝大多数国产的机器人系统都不具备这个功能,对于机器人旋转的补偿只能有配套的视觉系统来解决。

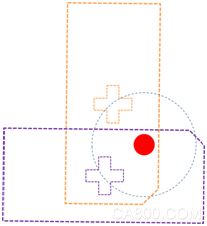

上图中,十字线是夹具的中心,红色点是机械手旋转轴中心,从图上可以看出,一旦工件角度发生旋转,夹具的中心就发生变化,变化的大小直接和旋转的角度相关。不幸的是,这个红色的旋转中心到底在“什么地方”,没办法简单测量。

针对这个问题,MicroMatch专门开发了机械手控制模块,根据实际项目的工作模式,按照先拍照再抓取,还是先抓取再拍照的不同,按照操作步骤执行,系统自动完成这两个中心偏差的补偿。

四、多逻辑多目标管理技术

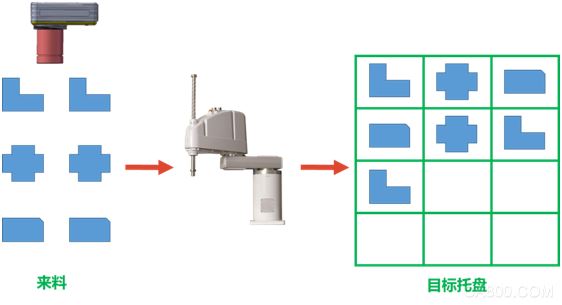

在很多机器人引导项目中,机器人需要涉及到多逻辑和多目标的控制。一个机械手需要抓取不同的产品,然后放到不同的目标位置去,如下图说明的情况。

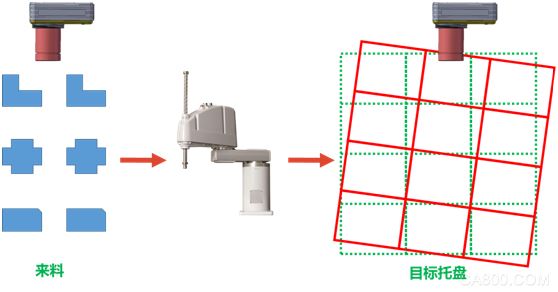

由于目标托盘有多个点位,需要根据产品的类型,和需要的目标位置按顺序放置,目标位置管理比较复杂,这部分工作可以由机器人管理,但是机器人程序的维护和修改都比较麻烦,如果进一步,目标托盘的位置也不是固定的,如下图的情况

对于这个需求,通常的控制逻辑是:

左边相机将产品坐标和型号送给机械手,右边相机将目标托盘的位置变化送给机械手,机械手根据实现预设的目标网格和托盘位置变化计算变化后(红色网格)的托盘位置,然后再根据产品型号放置到不同的位置去。

这种方式在实际操作中存在两个麻烦的地方:1、很多机械手不支持根据偏差量(平移和旋转),计算坐标变换的功能(根据绿色网格和偏差量计算红色网格的位置);2、产品放置精度是相对于托盘而言,而目标托盘在机械手坐标系中的位置无法精确确定。

这对这种复杂的场景,MicroMatch智能相机系统将多逻辑和多目标管理的功能全部集成到软件里面,不需要机械手模块读取产品类型,也不需要机械手根据变化量计算计算托盘的位置变化,直接将对应产品需要放置的最终目标位置一次送给机械手,极大的减小视觉和机械手之间的配合复杂度。

五、通信技术

MicroMatch智能相机作为一个标准产品,为了方便应用于各种机械手视觉引导项目,和实现与各个品牌机器人通信需要非常完善。MicroMatch智能相机采用独有且方便的“自由协议”技术,可以根据不同机械手厂家的通信规则,项目需求在不编程的情况下完成和各家机械手的对接工作。

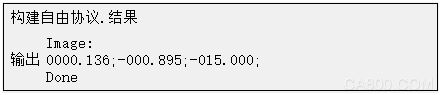

如机械手要求发送3个数据(X,Y和角度),每个数据8位有效数字,小数点后保留3位小数,每个数字之间以;号隔开。要求协议格式为:

Image:

0000.000;0000.000;0000.000

Done

使用MicroMatch智能相机的构建自由协议模块设定如下参数:

相应的输出结果为

典型案例

一、金属件组装案例

项目需求是机械手盲抓“金属片”,然后到相机上方拍照,MicroMatch智能相机拍照后控制机械手将金属零件放到指定位置。项目需要组装5片不同的“金属零件“,为了加快速度用了两台机器人和两台MicroMatch智能相机,一个台组装2片,另外一台组装3片。由于抓取的5片产品都不一样,相应的放置位置也不同。由于MicroMatch智能相机具有多逻辑的处理功能,通过简单设置,就可以由一台智能相机控制机械手分别抓取”不同“的产品放置到”不同“的目标位置。

(方案实施现场)

1、 使用自动化方法完成镜头畸变校正和手眼标定;

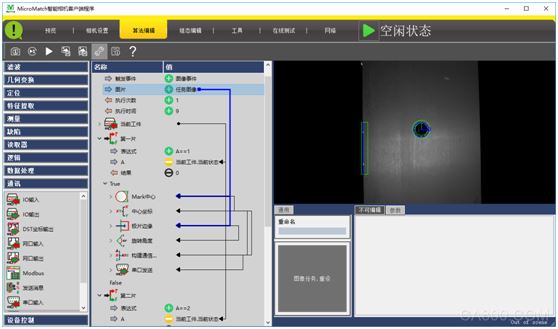

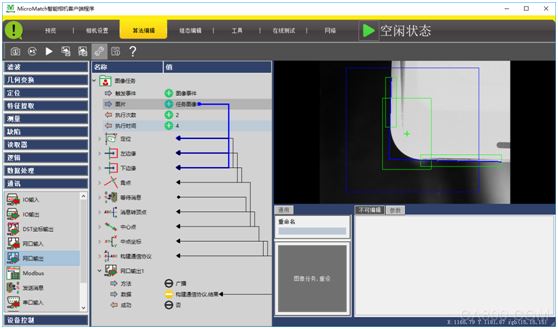

2、 使用MicroMatch软件的算法组态功能,提取产品特征点坐标;

由于设计多逻辑控制,组态算法读取机械手指令后进行逻辑判断,根据指令执行不同的算法。

3、 计算产品旋转角度;

4、 机械手旋转补偿;

5、 构建机械手通信协议;

6、 串口输出控制机械手动作;

(算法流程图)

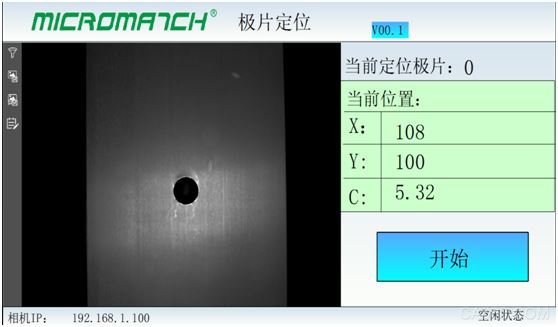

MicroMatch智能相机系统除了支持任意编辑算法流程外,还可以自定义发布界面,交付的项目界面如下

(组态界面)

二、高精度贴合案例

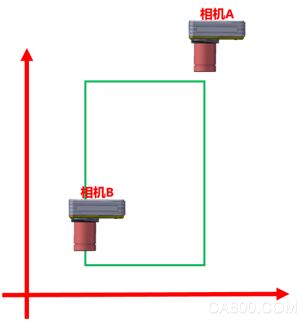

项目背景是屏幕的高精度贴合,机器人贴合精度要求6u,方案采用双相机拍摄对角的方式提高精度。由于需要双相机合作,需要将一个相机的数据发送给另外一个相机,另外一台相机收到数据后计算出最终结果控制机械手。

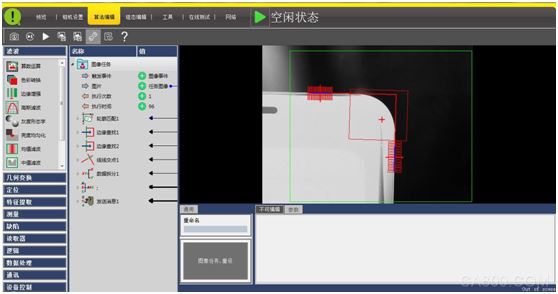

1、 相机A控制程序

相机A获取手机两条边,然后计算两条边的交点,然后再使用“发送消息”模块将坐标点发送给相机B

2、 相机B控制程序

相机B使用同样的方法获取屏幕的另外一个交点,然后使用“接收消息”模块接收相机A发送过来的坐标,计算出中心坐标后,使用机械手模块进行旋转补偿,补偿后的值控制机械手运动。

总结

MicroMatch智能相机极大的降低了机械手视觉引导控制的门槛,不仅可以实现单相机配合还可以实现多相机配合的高精度多工位的复杂应用场景,软件集成多逻辑和多目标的管理,在实现复杂功能的同时降低机械手编程的工作量。