1). 铁基非晶合金(Fe-based amorphous alloys)

铁基非晶合金是由

80%Fe

及

20%Si,B

类金属元素所构成,它具有高饱和磁感应强度(1.54T),铁基非晶合金与硅

钢的损耗比较,磁导率、激磁电流和铁损等各方面都优于硅钢片的特点,特别是铁损低(为取向硅钢片的

1/3-

1/5),代替硅钢做配电变压器可节能

60-70%。铁基非晶合金的带材厚度为

0.03 毫米左右,广泛应用于配电

变压器、大功率开关电源、脉冲变压器、磁放大器、中频变压器及逆变器铁芯, 适合于

10kHz 以下频率使用。

2).铁镍基非晶合金(Fe-Ni based-amorphous alloy)

铁镍基非晶合金是由

40%Ni、40%Fe 及

20%Si,B

类金属元素所构成,它具有中等饱和磁感应强度 〔0.8T〕、较高

的初始磁导率和很高的最大磁导率以及高的机械强度和优良的韧性。在中、低频率下具有低的铁损。空气中热处

理不发生氧化,经磁场退火后可得到很好的矩形回线。价格比

1J79 便宜

30-50%。铁镍基非晶合金的应用范围

与中镍坡莫合金相对应, 但铁损和高的机械强度远比晶态合金优越;广泛用于漏电开关、精密电流互感器铁芯、

磁屏蔽等。

铁镍基非晶合金是国内开发最早,

也是目前国内非晶合金中应用量最大的非晶品种,

年产量近

200 吨

左右。空气中热处理不发生氧化铁镍基非晶合金(1K503)获得国家发明专利和美国专利权。

3).钴基非晶合金(Co based-amorphous alloy)

钴基非晶合金是由

80%Co

及

20%Si,B

类金属元素所构成,

在所有的非晶合金中具有最高的导磁率,

同时具有较低

的饱和磁感应强度、

低矫顽力、

低损耗、

优异的耐磨性和耐蚀性,

良好的温度稳定性和时效稳定性,

耐冲击振动。

一般用在要求严格的军工电源中的变压器、电感等,替代坡莫合金和铁氧体,但价格高。

4.

微晶(纳米晶)合金(Nanocrystalline alloy)

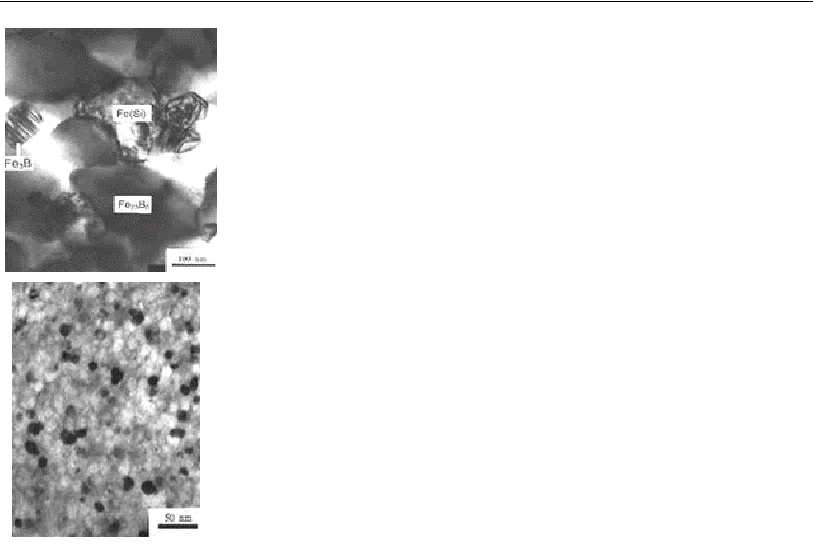

属于特殊的非晶合金,铁基纳米晶合金是由铁元素为主,加入少量的

Nb、Cu、Si、B 元素所构成的合金经快速

凝固工艺所形成的一种非晶态材料,这种非晶态材料经热处理后可获得直径为

10-20 纳米的微晶,弥散分布在

非晶态的基体上,

被称为微晶、

纳米晶材料或纳米晶材料. 纳米晶材料具有优异的综合磁性能: 高饱和磁感(1.2

T)、

高初始磁导率(8 万)、

低

Hc(0.32A/M), 高磁感下的高频损耗低

(P0.5T/20kHz=30

W/kg)

,电阻率为

80 微

欧厘米,比坡莫合金(50-60 微欧厘米)高, 经纵向或横向磁场处理,可得到高

Br(0.9)或低

Br 值(1000Gs). 是

目前市场上综合性能最好的材料; 适用频率范围:50Hz-100kHz,最佳频率范围:20kHz-50kHz. 广泛应用于大功

率开关电源、逆变电源、磁放大器、高频变压器、高频变换器、高频扼流圈铁芯、电流互感器铁芯、漏电保护开

关、共模电感铁芯.

有关非晶合金与微晶合金的说明:

C1 :非晶合金

物质就其原子排列方式来说,可以划分为晶体和非晶体两类。有些物质里面的原子排列是整齐有序的,就象

阅兵式上的士兵,这叫做晶体,比如食盐、钻石、普通的钢铁就是这样。也有些物质的原子排列是混乱的,就象

一堆钢球的混乱堆积,这叫做非晶体,比如液体、气体、玻璃、塑料等。对于金属材料来说,通常情况下,金属

及合金在从液体凝固成固体 (例如炼钢后的钢水凝固成钢锭)时,原子总是从液体的混乱排列转变成整齐的排列,

即成为晶体。因为只有这样,其结构才最稳定。但是,如果金属或合金的凝固速度非常快(例如用每秒高达一百

万度的冷却速率将铁-硼合金熔体凝固),原子来不及整齐排列便被冻结住了,最终的原子排列方式类似于液体,

是混乱的,这就是非晶合金。因为非晶合金原子的混乱排列情况类似于玻璃,所以又称为金属玻璃。在下面的示

意图中,上图为晶体的原子排列,下图为非晶体内部原子排列。

什么样的物质能够制造成非晶呢?从理论上说,任何物质主要它的液体冷却足够快,原子来不及整齐排列就凝固,那么原子在液态时的混乱排列被迅速冻结,就可以形成非晶。但是,不同的物质形成非晶所需要的冷却速度大不相同。例如,普通的玻璃只要慢慢冷却下来,得到的玻璃就是非晶态的。而单一的金属则需要每秒高达一亿度以上的冷却速度才能形成非晶态。由于目前工艺水平的限制,实际生产中难以达到如此高的冷却速度,也就是说,普通的单一的金属难以从生产上制成非晶。

为了获得非晶态的金属,一般将金属与其它物质混合。当原子尺寸和性质不同的几种物质搭配混合后,就形

成了合金。这些合金具有两个重要性质: A 、合金的成分一般在冶金学上的所谓 “ 共晶 ” 点附近,它们的

熔点远低于纯金属,例如 FeSiB 合金的熔点一般为 1200 度以下,而纯铁的熔点为 1538 度; B 、由于原子的

种类多了,合金在液体时它们的原子更加难以移动,在冷却时更加难以整齐排列,也就是说更加容易被 “ 冻

结 ” 成非晶。有了上面的两个重要条件,合金才可能比较容易地形成非晶。例如,铁和硼的合金只需要每秒一

百万度的冷却速度就可以形成非晶。实际上,目前所有的实用非晶合金都是两种或更多种元素组成的合金,例如

Fe-Si-B , FeNiPB , CoZr , ZrTiCuNi 等。 迄今为止,国内外非晶合金开发最多的是作为软磁材料的一类。

它们在化学成分上的一个共同点是:由两类元素组成:一类是铁磁性元素(铁、钴、镍或者他们的组合),它们

用来产生磁性;另一类是硅、硼、碳等,它们称为类金属,也叫做玻璃化元素,有了它们,合金的熔点比纯金属

降低了很多,才容易形成非晶。

C2 :纳米晶合金

在上面所说的非晶合金中,原子的排列是宏观上混乱无序的。正是由于这种特殊结构,使得非晶合金具有一些独

特的性质,其中优良的磁性能就是典型的例子。所以,以前的非晶合金在使用时,必须保证它们处于非晶态。下

面将提到,一般的非晶合金存在着发生晶化的可能性,一旦在晶化温度以上退火,材料内部的原子排列就变成了

有序的,也就是说成为晶体,而且晶粒组织很粗大,这时非晶合金原有的磁性能就会丧失。因此,一般的非晶合

金都要在非晶状态下使用。 但是,自从八十年代末,日本的吉泽克仁等发现,含有 Cu 和 Nb 的铁基非晶合金

在晶化温度以上退火时,会形成非常细小的晶粒组织,晶粒尺寸仅有 10 - 20 纳米。这时材料磁性能不仅不恶

化,反而非常优良。这种非晶合金经过特殊的晶化退火而形成的晶态材料称为纳米晶合金(以前也曾称为超微晶

合金)。铁基纳米晶合金的磁性能几乎能够和非晶合金中最好的钴基非晶合金相比,但是却不含有昂贵的钴,所

以被广泛应用于高频变压器铁芯,替代铁氧体和坡莫合金等。

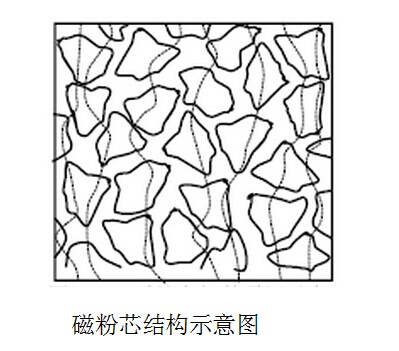

(二)粉芯类

磁粉芯是由铁磁性粉粒与绝缘介质混合压制而成的一种软磁材料。由于铁磁性颗粒很小(高频下使用的为0.5~5 微米),又被非磁性电绝缘膜物质隔开,因此,一方面可以隔绝涡流,材料适用于较高频率;另一方面由于颗粒之间的间隙效应,导致材料具有低导磁率及恒导磁特性;又由于颗粒尺寸小,基本上不发生集肤现象,磁导率随频率的变化也就较为稳定。主要用于高频电感。磁粉芯的磁电性能主要取决于粉粒材料的导磁率、粉粒的大小和形状、它们的填充系数、绝缘介质的含量、成型压力及热处理工艺等。

常用的磁粉芯有铁粉芯、坡莫合金粉芯及铁硅铝粉芯三种。

磁芯的有效磁导率

μe 及电感的计算公式为: μe = DL/4N2S × 109

其中: D 为磁芯平均直径(cm),L 为电感量(享),

N 为绕线匝数,S 为磁芯有效截面积(cm2)。

1). 铁粉芯

常用铁粉芯是由碳基铁磁粉及树脂碳基铁磁粉构成。在粉芯中价格最低。饱和磁感应强度值在1.4T 左右;磁导率范围从

22~100; 初始磁导率μi 随频率的变化稳定性好;直流电流叠加性能好;但高频下损耗高。

铁粉芯初始磁导率随直流磁场强度、频变率的化而变化。

2). 铁硅铝粉芯(Kool Mμ Cores)

铁硅铝粉芯由

9%Al,

5%Si,

85%Fe 粉构成。主要是替代铁粉芯,损耗比铁粉芯低

80%,可在

8KHz 以上频率下使用;饱

和磁感在

1.05T 左右;导磁率从

26~125;磁致伸缩系数接近零,在不同的频率下工作时无噪声产生;比

MPP 有更高的

DC 偏压能力;具有最佳的性能价格比。主要应用于交流电感、输出电感、线路滤波器、功率因素校正电路等。有时也

替代有气隙铁氧体作变压器铁芯使用。

3. 高磁通量粉芯(High Flux)。

高磁通粉芯HF 是由50%Ni,50%Fe 粉构成。

主要特点是: 饱和磁感应强度值在15000Gs 左右;

磁导率范围从14~160; 在粉末磁芯中具有最高的磁感应强度,最高的直流偏压能力;磁芯体积小。主要应用于线路滤波器、交流电感、输出电感、功率因素校正电路等, 在DC 电路中常用,高DC 偏压、高直流电和低交流电上用得多。价格低于MPP。

(4). 坡莫合金粉芯

坡莫合金粉芯主要有钼坡莫合金粉芯(MPP)

MPP 是由81%Ni, 2%Mo, 及Fe 粉构成。

主要特点是: 饱和磁感应强度值在

7500Gs 左右; 磁导率范围大,从14~550; 在粉末磁芯中具有最低的损耗;温度稳定性极佳,广泛用于太空设备、露天设备等;磁致伸缩系数接近零,在不同的频率下工作时无噪声产生。主要应用于300KHz 以下的高品质因素Q 滤波器、感应负载线圈、谐振电路、在对温度稳定性要求高的LC 电路上常用、输出电感、功率因素补偿电路等, 在AC 电路中常用, 粉芯中价格最贵。

磁粉芯结构示意图

(三)铁氧体

20世纪40年代二次世界大战中发明了雷达,要求使用能在中高频和高频领域中工作的软磁材料(指矫顽力小,容易磁

化的磁性材料),从而发明了锰锌软磁铁氧体和镍锌软磁铁氧体。由于软磁铁氧体在高频下具有高磁导率、高电阻率、

低损耗等特点,并且具有批量生产容易、性能稳定、机械加工性能高,可利用模具制成各种形状的磁心,特别是成本

低等特点,而迅速推广应用于通信、传感、音像设备、开关电源和磁头工业等方面。

从20世纪40年代到现在,随着技术的进步,软磁铁氧体也在不断地发展。其主要的方向一是改变软磁铁氧体的

成分。如今,锰锌铁氧体已派生出锰镁锌铁氧体和锰铜锌铁氧体,镍锌铁氧体已派生出镍铜锌铁氧体。另外除了基本

的氧化物外,还添加CaO、SiO2、Nb2O5、ZrO2、Ta2O5等氧化物,以提高铁氧体的性能;一是改变生产工艺,使粉体细化,从而

减少损失和提高工作频率。

经过几十多年的发展完善,如今软磁氧体材料已成为一类应用广泛、种类繁多的功能材料。

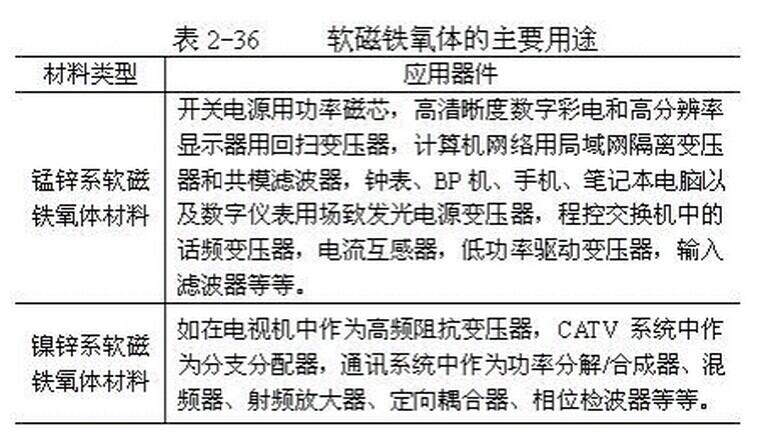

目前,工业生产的软磁铁氧体材料从成分上分主要有:Mn-Zn、Ni-Zn系等尖晶石和平面型六角晶系两大类(也有分为三类的)。从应用角度讲,它又可分为高磁导率(μi)、高频大功率(又称功率铁氧体)和抗电磁干扰的(EMI)铁氧体等几类。

2.8.1 软磁铁氧体材料的种类及性能特点

2.8.1.1 锰锌系软磁铁氧体材料

锰锌系软磁铁氧体主要是具有尖晶石结构的

mMnFe2O4·nZnFe2O4

与少量

Fe3O4

组成的单相固溶体,

用锰锌系铁氧

体磁性材料做成的电感磁芯及磁性器件,应用频率从数百赫兹到几千兆赫兹,是最重要的软磁铁氧体材料,其产量占

了软磁铁氧体磁性材料总产量的

60%以上,因此,锰锌铁氧体的发展更为引人注意。主要应用器件见表

2-36。

锰锌铁氧体材料主要分为高频低功耗铁氧体(又称功率铁氧体)和高磁导率即高

μi

铁氧体两类。

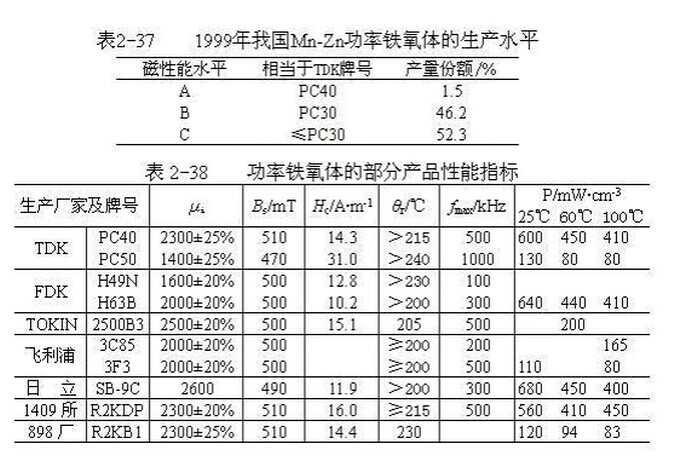

(1) 功率铁氧体

功率铁氧体的主要特征是在高频(几百千赫)高磁感应(几千高斯)的条件下,仍旧保持很低的功耗,而且其功

耗随磁芯的温升而下降,在

80℃左右达到最低点,从而可以形成良性循环。功率铁氧体的主要用途是以各种开关电源

变压器和彩电回扫变压器为代表的功率型电感器件,用途十分广泛,是目前产量最大的软磁铁氧体。

70

年代初,日本、欧洲厂商为适应开关电源市场的需要,开发出第一代功率铁氧体,典型牌号为TDK的H35、FDK的H45及飞利浦的

3C85。这类材料由于功耗较大,且使用时温升显著,故一般只用于20kHz左右的民用开关电源。80年代初,经改进的第二代功率铁氧体被开发出来,其最大特点是呈现负温度系数功耗(20~80℃,随温度升高,功耗呈下降趋势),能有效防止温升造成的电磁性能下降,且综合指标较好,代表性的产品有TDK的PC30、FDK的N49、西门子的N27。 80年代中后期,为适应高频开关电源的发展,国外又开发出高频功耗大幅降低、实用频率一般可达100~500kHz的第三代材料,如TDK的PC40、FDK的H63B、西门子的

N67、飞利浦的3F3,这类材料特别适用于频率为数百KHz的开关电源,现在被广泛应用于工业类的开关电源中。进入90年代后,由于信息技术对器件小型化、片式化的要求,第四代功率铁氧体又开发成功,向着高频、低耗方向发展,代表牌号有TDK的PC50、日立的SB-1M、西门子的N49、FUJI的7H10、飞利浦的3F4等,其功耗大大低于第三代材料,使用频率一般可达500~1000kHz,可望满足显示器用回扫变压器等器件向小型化、高频化和低损耗发展的要求,是今后功率软磁铁氧体的发展方向。

我国新发布的“软磁铁氧体材料分类”行业标准,把功率铁氧体材料分为PW1~PW5五类,其适用工作频率也逐步提高。

如适用频率为15~100kHz的PW1材料;适用频率为25~200kHz的PW2材料;适用频率为100~300kHz的PW3材料;适用频率为300~1MkHz的PW4材料;适用频率为1~3MHz的PW5材料。目前,国内的企业已能生产相当于PW1~PW3材料,PW4材料只有部分企业小批量试生产,PW5材料有待于进一步开发和生产。 日本TDK的功率铁氧体材料无论是质量还是产量均处于国际领先地位。

据说TDK公司目前有10多名博士从事锰锌铁氧体的开发工作,PC30等牌号已基本不再生产,转向从我国及东南亚进口,集中精力研发PC45-50等高档产品。我国的情况正好相反,1999年的统计数字表明,全行业PC40的产量很小,主要是B档和C档即PC30及以下的产品(表2-37)。2000年以后情况有所改观,不少单位加大技术创新力度,积极实施PC40批量生产技术攻关,A档产品不断增加,C档产品有所减少,四川、江苏、浙江的一些企事业单位先后完成了PC40、PC44、PC50的研制工作,有的通过了PC44、PC50的设计定型鉴定,有的开始规模化生产PC40等高档产品。表2-38中列出了部分国内外功率铁氧体产品的性能指标。

(2) 高磁导率铁氧体

磁导率是衡量软磁铁氧体材料性能的主要基本参数之一,通常将初始磁导率(μi)大于5000的Mn-Zn铁氧体材料称为高磁导率铁氧体,高磁导率铁氧体的主要特性是磁导率特别高,一般均达到10000以上,从而可使磁芯体积缩小很多,适应元器件向小型化、轻量化放行发展的需要。另外为了满足使用要求,这类高磁导率小磁芯的表面质量必须很好,平滑圆整,没有毛刺,而且在其表面上必须涂覆一层均匀、致密、绝缘、美观的有机涂层,这是一个技术难点。高磁导率铁氧体在电子工业和电子技术中是一种急需和应用广泛的功能材料,可以做通讯设备、测控仪器、家用电器及新型节能灯具中的宽频带变压器、微型低频变压器、小型环行脉冲变压器和微型电感元件等更新换代的电子产品。

TDK、西门子、菲利浦、TOKIN及美国SPANG磁性分公司等是世界上高μi软磁铁氧体材料研究开发和规模化生产的先行者。

TDK在生产H5C2的基础上又先后开发出了H5C3、K5D和H5E等系列高磁导率铁氧体材料;TOKIN推出了12001H、18000H材料;西门子上市了T42、T46高磁导率材料。据磁性行业协会的统计,1999年我国生产的称得上高μi(8000~10000)即A档的产量很少(表2-39)。2000年后情况则有所改观,山东及浙江、江苏、四川、北京等地一些企事业单位近几年来先后完成了μi为10000~15000材料的研制,并通过了设计定型鉴定,部分厂家实现了μi=10000及以上的高导锰锌铁氧体材料的批量生产。

四川等地一些企业研发的R15K高导锰锌铁氧体项目获得了国家中小企业科技创新基金的大力支持,在大生产技术方面有所突破和创新。表2-40中列出了几种主要高磁导率铁氧体产品的性能指标。

真正意义上的高μi软磁铁氧体材料,其μi值应在10000以上,这样才能满足通讯、计算机等IT产业和电子整机对各种器件超小型化、微型化的需求。近年来,高μi铁氧体的水平还在不断提高,目前国内外技术创新的奋斗目标是规模化生产高

μi=15000~18000的锰锌铁氧体以及更为实用的具有宽频、宽温特性的高磁导率铁氧体材料。

2.8.1.2 镍锌系软磁铁氧体材料

Ni-Zn系软磁铁氧体材

料是另一类产量大、

应用广泛

的高频软磁材料。

当应用频率

在

1MHz

以下时其性能不如

Mn

-Zn

系铁氧体,而在

1MHz

以

上时,

由于它具有多孔性及高

电阻率,其性能大大优于

Mn

-Zn

铁氧体,

非常适宜在高频

中使用。

用镍锌软磁铁氧体材料

做成的铁氧体宽频带器件,

使

用频率可以做到很宽,

其下限

频率可做到几千赫兹,

上限频

率可达几千兆赫兹,

大大扩展

了软磁材料的频率使用范围,

主要功能是在宽频带范围内

实现射频信号的能量传输和阻抗变换。由于它们具有频带宽、体积小、重量轻等特点而被广泛应用在雷达、电视、通

讯、仪器仪表、自动控制、电子对抗等领域。

世界上现已工业化生产镍锌铁氧体的国家中,目前,日本

TDK、FDK、德国西门子、美国

Stealword

等公司的产品

技术水平被公认为是世界上最高的,射频宽带

Ni-Zn(磁芯)的工作频率可达

0.1MHz~1.5GHz,品种规格上千种。而

国内起步较晚,

仅有少数厂家在开发低

噪声滤波器和铁氧体吸收与抑制元件,

但与国外的差距较大,

尚未系列化、

标

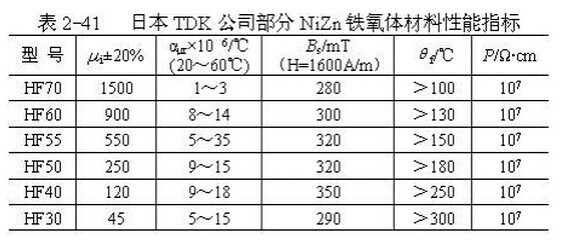

准化。表

2-41

中列出了

TDK

公司部分

镍锌铁氧体的性能指标?

目前,

随着信息网络技术的飞速发

展,

在有线电视系统和闭路电视系统的

基础上迅速发展起来的光纤同轴电缆

混合(HFC)网络系统,作为综合信息

宽带网络,具有显著的优势。

HFC

网络系统的改造和建设,需要各种射频宽带铁氧体器件,而射频宽带铁氧体材料(磁芯)系列是制造上述铁氧

体器件的关键磁性材料。HFC

的发展,大大刺激了对射频宽带铁氧体材料及器件的需求。Ni-Zn

软磁铁氧体材料除广

泛用于

HFC

宽带网络外,还大量用于抗电磁干扰。使用镍锌系软磁铁氧体材料制成的滤波器、铁氧体抑制器是其中最

有效、简单、经济的办法之一。因此,在各种电子、电子线路中使用大量各种特性和各种形状的

EMI

软磁铁氧体磁芯,

以满足抗电磁干扰和电磁兼容的要求。抗电磁干扰产品和电磁兼容产品发展的方向是各类磁芯向高磁导率、高频化、

高速、小型化和片式高组装密度化发展。如今用

Ni-Zn

等软磁材料做成的铁氧体桨料和导体桨料交替叠层厚膜印刷和

烧结而成、实现小型化表面安装的器件已经实用化,发展前途光明。