一、生产工艺

生产钢化玻璃工艺有两种:

1. 第一种方法是将普通平板玻璃或浮法玻璃在特定工艺条件下,经淬火法或风冷淬火法加工处理而成。

2. 第二种方法是将普通平板玻璃或浮法玻璃通过离子交换方法,将玻璃表面成分改变,使玻璃表面形成一层压应力层加工处理而成。

二、工艺流程

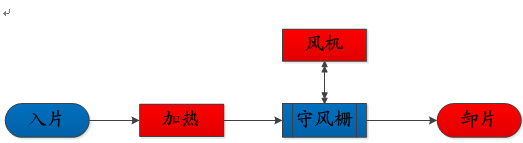

由于第一种方法生产效率高,周期短,安全性好,并且成本低,所以这种方法广泛采用,工艺流程如图所示:

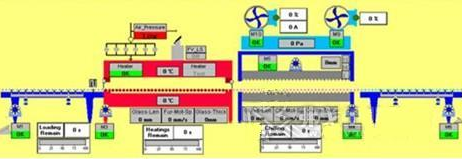

玻璃钢化温度在630℃左右,当玻璃达到此温度时,炉内空间温度要达到700℃以上,而玻璃钢化炉的电加热丝的温度要达到900℃以上。玻璃表面温度是影响钢化玻璃质量的重要原因,因此对玻璃表面温度的控制至关重要。并且,在玻璃钢化过程中,要在玻璃钢化炉内保存一定时间,以保证钢化玻璃质量,所以,对玻璃表面的温度以及炉内空间温度的时时监测和控制是非常重要的。

三、控制方式

一般每台玻璃钢化炉需要100-200个甚至更多的温度采集点,这些温度采集点分别遍布在加热炉的上下层,而这些采集点距离控制柜有一定的距离,因此要快速、准确并低成本地进行温度的采集,是钢化炉设备的一个关注焦点。因此,集智达温度采集模块R-8018RC在此中的应用相当适合,并有成功应用。

水平钢化炉工艺流程示意图:

四、基于集智达R-8018RC温度采集模块解决方案

主要特点

- 分辨率:16位

- 模拟量输入:热电偶、mV、V或mA

- 输入范围:±15mV、±50mV、±100mV、±500mV、±1V、±2.5V、±20mA

- 热电偶类型:J、K、T、E、R、S、B、N

- 通道数:8路差分

- 采样速率:10Hz

- 输入采用滤波电路,有较强的抗现场电磁干扰性能

- 外置CJC

- 带ModBus通讯协议(R-8018RC+)

- 26pin端子

集智达R-8018RC温度采集模块能够满足钢化炉温度采集的系统需求,采集速度快,采集点广泛,能够快速反应玻璃表面和炉内温度变化,时时监控温度变化,以便能够有效调节炉内和玻璃表面温度,保证产品质量。并且抗干扰能力强,在恶劣的工业环境中运行情况稳定,极大地节约了资金,保证和提高产品质量,减少坏品率,提高产量,提高效率,节约成本,增加利润空间。 集智达成立于1999年,是国内一家深具市场影响力,并集自主研发、生产、系统集成、销售、服务为一体的工控行业高新技术企业。致力于借助当今可靠的基于PC的自动化技术将产品的连通性、灵活性和坚固性结合起来。产品线包括:开放式人机界面、工业控制器和自动化软件、嵌入式无风扇工业电脑、分布式I/O模块、PLC和工业通讯解决方案。凭借多年针对不同产业市场提供全方位的产品解决方案,集智达已经成为一个全球领先的自动化产品和服务供应商。