一. 产品概述:

|

计量站是油田的重要组成部分。计量站生产担负着站内各个油井的液、油、气三相计量任务,需要及时、准确地为油田地质部门提供油藏工程资料。然而,目前我国很多油田计量站仍然采用人工计量方式,采注工人三班工作制,劳动强度大,效率低。同时,人工计量是间歇不连续的,计量次数少、时间短,再加上大部分油井间出、原油含水较高,所以计量结果代表性差,不能为油藏工程提供真实可靠的资料。

|

E541X系列三相计量控制器是为适应油田自动化的需要而专门设计的,它在油田计量站生产过程自动化中的应用具有以下重要意义:

1.将人工计量改为自动连续计量,将含水率的人工取样化验改为自动连续检测,能够提供准确、详实的油藏工程资

料。

2.实现计量站无人值守、减员增效,彻底改变计量站生产作业制度。

3.在现场生产自动化的基础上,实现中控室信息处理自动化,提高油田管理水平。

二. 系统组成:

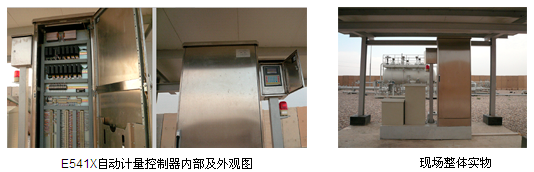

E541X系列三相计量控制器选用安控先进的主控制器和I/O模块,硬件采用模块式结构,提高系统的可靠性、可扩展性,易于选型、维护和扩展。在基本配置的基础上,可根据现场监控的需要,选配人机界面、打印机、电台、UPS等设备,以及配置选井控制箱为计量站内的电动执行机构供电。

E541X系列三相计量控制器硬件结构具备如下特点:

1. 硬件扩展功能

硬件采用模块式结构,可根据现场计量油井、注水井的数量扩展I/O点数,以及根据功能需要扩展人机界面、打印

机、通信设备等。

2. 通信接口功能

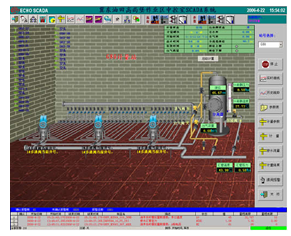

控制器具有RS232、RS485、TCP/IP等多种通信方式,采用标准、开放的通信协议,可与中控室之间实现计量站

采集数据上传、计量结果上传和中控室参数设置的下传等远程操作,从而使计量站实现无人值守。联网通讯能力使

其几乎能与所有的服务器软件兼容,如:Lookout、Fix 、Web、Genesis、Intouch、Onspec等,易于接入或

组成SCADA系统。

3. MMI接口功能

主控制器可连接多种人机界面,如工业显示屏、触摸屏等作为标准配置。通过人机界面和键盘可实现现场计量操

作和参数设置,成为可独立工作的一体化计量控制器,不需要上位机或中控室即可单独实现一座计量站的自动计

量监控。

MMI接口不连接人机界面时,也可作为现场数据接口,维护人员能够通过数据接口,在现场用便携机对RTU进行

检测和维护,同样可完成人机界面具备的功能。

4. 现场操作功能

通过计量控制器的人机界面或现场数据接口,可实现现场计量操作和参数设置,便于调试、使用和维护。人机界

面采用图形LCD显示,全中文菜单操作界面,易学易懂。

5. 编程环境

主控制器支持IEC 61131-3标准,支持LD、FBD、IL、ST、SFC五种程序语言编程能力,并且支持C语言编程。

6. 数据断电保持

主控制器装有后备电池,可保证控制器掉电后长时间不丢失数据,用于存储参数设置、计量结果等。

7. 可靠性

采用先进的主控制器,具备优良的通信能力和大容量的存储器,配置工业级、模块化的电源和人机界面,性能稳

定、可靠,安装方便、操作简单、可维护性强,适用于恶劣工况。

三. 系统功能:

1. 实时监测功能

实时监测油田计量站的全部生产数据,如计量间、配水间、水套炉间的温度、压力、液位、天然气浓度、含水

率、注水流量等数据。

2. 计量计算功能

计量过程结束后,根据计量有效时间、原油和天然气流量累计、含水率情况,自动计算出液、油、气、水的日产

量。

3. 倒井控制功能

根据RTU人机界面操作命令或中控室远程操作命令,自动将某一个或多个油井切换到计量位,并启动计量。

4. 计量流程控制功能

某一个或多个油井切换到计量位后,实时采集原油流量、含水率、天然气流量,完成一定时间的计量(根据RTU

人机界面或中控室设置)。

5. 报警与联锁功能

数据采集点报警,如液位高报警、天然气浓度高报警等;

设备故障报警,如电动阀故障判断与报警、加热炉火焰监测与报警等;

计量流程异常报警如压油时间超长报警、站内断电报警等;

危险报警点可与设备联动,实现联锁控制。

6. 计量历史数据功能

控制器可独立工作,并可存储数百条历史计量数据,供查询和打印。

四. 功能特点

1. 多种计量方式

具有“单井计量”、“多井计量”、“定次计量”、“定时计量”及“排序计量”等多种计量方式,彻底解决了

油田低产能油井液量低、含水率高、气量小、间歇出油情况的计量问题,也大大降低了工人的劳动强度。

2. 多井含水曲线

对不同油井进行计量时,向含水仪发出井号指示信号,而配套的含水仪则针对每一口油井标定一条含水率曲线,根

据RTU的井号指示调用相应的含水率曲线,提高了检测精度。

3. 计量算法

针对高产井、低产井出油的不同特点,支持整罐计量方式(根据整罐标定重量计算日产量),不完整罐计量方式

(根据液位高度计算日产量)。计量结果包括单次计量结果、单罐计量结果。

4. 结合液位测含水

根据液位变化自动跟踪含水率的变化,降低了检测含水的误差,提高了平均含水率精度。

5. 解决压油困难问题

针对低产气油井压油困难的问题,配合工艺方面提供多种解决方案。如:分离器+平衡罐工艺流程、在分离器出气

口安装电磁阀、在分离器出油口安装管道泵等。

6. UPS断电保护

UPS可作为选配,当发生断电时由UPS给RTU供电,RTU检测到断电后及时将电动阀切换到安全位置。对于电动

阀运行中的故障,计量控制器也能及时判断和报警,便于中控室处理。

五. 技术指标:

|

项目

|

性能指标

|

|

模块供电

|

5V±2VDC@245mA

|

|

功耗

|

1.3W

|

|

通讯接口

|

2 Ethernet,10Mbps RJ45接口

1 RS232,DB9-M接口

1 RS232 / RS485,DB9-M接口

|

|

热备接口

|

支持热备冗余

|

|

时钟日历

|

时/分/秒/年/月/日/星期

|

|

I/O模块容量

|

|

数字量输入

|

512路

|

|

数字量输出

|

512路

|

|

模拟量输入

|

256路

|

|

模拟量输出

|

128路

|

|

计数量输入

|

128路

|

|

RTD输入

|

64路

|

|

I/O模块最多达

|

48个

|

|

模拟量输入指标

|

|

输入阻抗

|

170Ω

|

|

信号输入范围

|

0~20mA

|

|

分辨率

|

16 bits

|

|

精度

|

±0.1%×满量程(25℃);

±0.3%×满量程(整个温度范围)

|

|

RTD输入模块指标

|

|

传感器类型

|

PT100

|

|

信号输入范围

|

80.30~175.8Ω

|

|

分辨率

|

16 bits

|

|

精度

|

±0.3% 满量程(25℃);

±0.6% 满量程(整个温度范围)

|

|

模拟量输出模块

|

|

信号输出范围

|

4~20mA

|

|

分辨率

|

16 bits

|

|

精度

|

±0.3%×满量程(25℃);

±0.5%×满量程(整个温度范围)

|

|

输出负载

|

<700Ω

|

|

数字量输入模块

|

|

ON检测电平

|

8VDC~26VDC

|

|

OFF检测电平

|

< 3VDC

|

|

信号输入电流

|

5mA@24VDC

|

|

数字量输出模块

|

|

输出负载

|

250mA@24V

|

|

输出信号频率范围

|

0~30Hz

|

|

脉冲量输入模块

|

|

信号输入类型

|

单极性脉冲信号

|

|

信号输入范围

|

幅值 5~26VDC

|

|

信号输入频率

|

0~10KHz

|

|

信号输入电流

|

>8mA

|

|

安装

|

用螺杆固定

|

|

外形

|

118×43×92(mm)

|

六. 实际应用:

中心控制室发送某油井的计量命令,控制器收到指令后,控制该井的生产流程切换到计量流程,把来油改进计量分离器进行气、液两相分离,进油过程压油阀关闭,液位上升到可视液位计下限时,下液位开关闭合,控制器开始计时,液位上升到可视液位计上限时,上液位开关闭合,控制器停止计时,进入压油过程,压油时打开压油阀,含水分析仪连续检测分离器液体的体积含水率,重复上述计量过程,直到收到中控室发出的计量结束命令。在一次计量过程后,自动计量程序会根据计量站油、气、水三相计量的数学模型计算出日产液量、油量、水量、气量。