在现代工业生产中,振动盘作为自动化设备的重要组成部分,广泛应用于电子、五金、医药、食品等多个领域。随着科技的进步,柔性振动盘逐渐进入人们的视野,与传统振动盘相比,它在某些方面表现出独特的优势。那么柔性振动盘和传统振动盘如何选择?

一、工作原理及结构

1、传统振动盘

传统振动盘主要由料斗、底盘、控制器和弹簧片等组成。其工作原理是通过电磁振动器产生定向振动,使料斗内的工件沿着预定轨道有序地排列并输送到指定位置。这种振动盘技术成熟、应用广泛,适合于大多数规则形状工件的排序。

2、柔性振动盘

柔性振动盘则采用直线音圈电机,通过材料的弹性模量来调节振动频率和振幅。其结构更加简洁,安装和维护也更为方便。柔性振动盘能够适应更多种类的工件,特别是对于异形工件和易损工件,具有更好的适用性和保护作用。

二、性能对比

1、排序效率

传统振动盘由于其结构稳定,振动频率固定,因此在处理规则形状的工件时,排序效率较高。然而,当遇到形状复杂或尺寸差异较大的工件时,传统振动盘的效率会显著下降,甚至无法完成排序任务。

相比之下,柔性振动盘由于其振动频率和振幅可调,能够更好地适应不同形状和尺寸的工件。特别是在处理微小零件和异形零件时,柔性振动盘的排序效率更高,能够有效提高生产线的整体效率。

2、对工件的保护

传统振动盘在工作过程中,由于刚性振动,容易对一些易损工件造成损伤。例如,精密电子元件、玻璃制品等在振动过程中可能会发生破损或划伤。

柔性振动盘由于其材料的柔韧性,能够在振动过程中对工件起到一定的缓冲作用,从而减少工件的损坏率。这对于一些高价值或易损的工件来说,尤为重要。

3、维护成本

传统振动盘的结构较为复杂,包含较多的机械部件,因此在长期使用过程中,需要定期进行维护和更换零部件。这不仅增加了维护成本,还可能因停机维护影响生产进度。

柔性振动盘的结构相对简单,维护起来更加方便。由于其材料的耐磨性和抗疲劳性较好,使用寿命较长,维护成本相对较低。

三、应用场景

1、传统振动盘的应用场景

传统振动盘适用于大批量、单一品种的生产环境,尤其适合于规则形状统一的工件。例如,在电子元器件、五金零件的装配线上,传统振动盘能够高效地完成工件的自动排序和输送。

2、柔性振动盘的应用场景

柔性振动盘由于其灵活性和对工件的保护作用,更适合于小批量、多品种的生产环境。特别是一些高精度、易损的工件,如电子芯片、医疗器械等,使用柔性振动盘能够有效提高生产效率和产品质量。

四、成本考虑

1、初始投资

传统振动盘由于其技术成熟,市场竞争充分,价格相对较低。对于预算有限的企业来说,选择传统振动盘可以降低初始投资成本。

柔性振动盘由于其材料和技术的先进性,初始投资成本相对较高。然而,考虑到其更高的生产效率和更低的维护成本,长期来看,柔性振动盘的综合成本可能更低。

2、长期成本

传统振动盘的维护成本较高,且在处理复杂工件时,可能需要频繁更换零部件,导致生产成本增加。

柔性振动盘虽然初始投资较高,但其维护成本低,使用寿命长,且能够适应多种工件,减少因工件变化带来的设备调整和维护成本。因此,从长期来看,柔性振动盘的经济性更好。

五、未来发展趋势

随着智能制造和工业4.0的推进,柔性化生产将成为未来的趋势。柔性振动盘凭借其灵活性和高效性,将在未来的生产线上发挥越来越重要的作用。

企业在未来选择振动盘时,应结合自身生产需求和发展规划,综合考虑设备的性能、成本和维护等因素,选择适合自己的振动盘类型。柔性振动盘和传统振动盘各有优缺点。企业在选择时,应根据自身的生产需求、工件特点和成本预算,进行综合评估。如果您的企业需要处理大量的规则工件,并且预算有限,传统振动盘可能是一个不错的选择。如果您追求高效、灵活和对工件的保护,且愿意投入更多的初始成本,柔性振动盘将是更佳的选择。

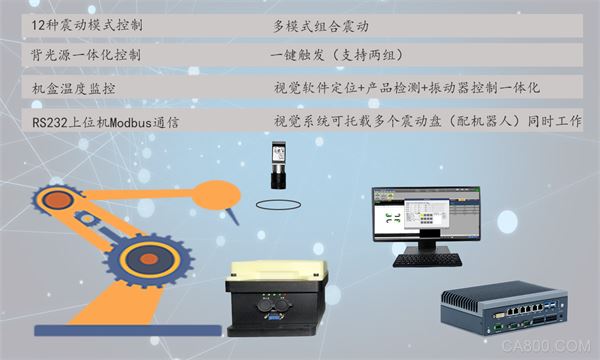

机器视觉