效果:通过时序、运动、安全的整合控制,同时实现对需求变动的适应和工伤风险的最小化

课题:应对车型增加的灵活生产体系构建与全球工伤风险最小化

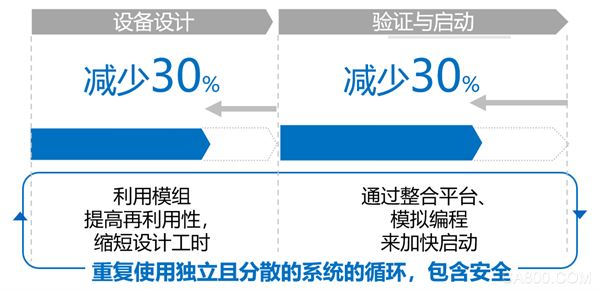

■ 缩短新车型投产时工序变更引起的投产准备时间

■ 利用机器人缩短自动化投产准备时间

■ 全球范围内合理的安全管理和运行

解决方案:通过控制与安全的整合,为构建灵活生产体系和全球工伤风险最小化作出贡献

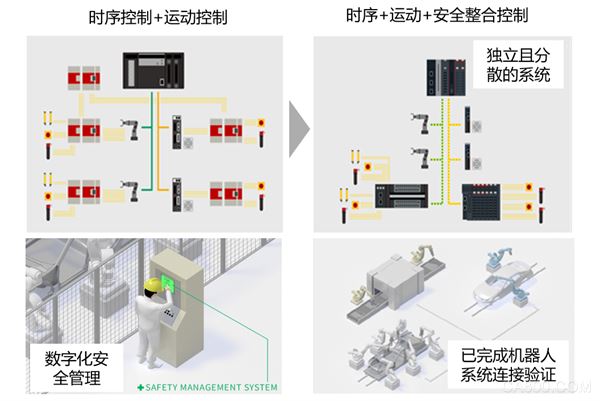

■ 通过独立且分散的系统缩短工程链

■ 机器人系统连接的零验证

■ 不依赖现场专家的数字化安全管理

旧工序:由硬线构建的安全系统

实绩:工序变更时投产准备时间的缩短与全球工伤风险的最小化

|

|

当前

|

目标

|

|

设计、验证、启动

|

工序变更时通过硬线构建的安全系统的设计、验证、启动投产准备时间长

各机器人的连接验证需要大量时间

|

整合了时序、运动、安全的网络的独立分散系统让再利用变得更容易

已完成CIP SAFETY对应的机器人连接验证,故连接零验证

|

|

运行

|

由于全球生产基地扩大,依靠现场专家来降低工伤、违反合规的风险

|

凭借向导方式的数字化安全管理,不再依赖现场专家,降低了工伤风险、违反合规的风险

|

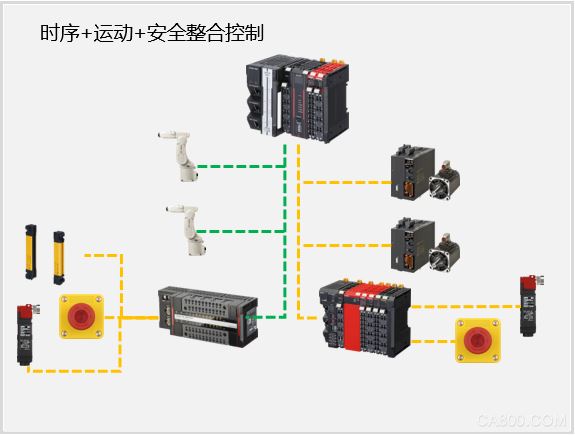

实现技术:通过控制与安全的整合,提供无需专家也能安全生产的技术

1、整合分散控制

由符合PLC Open的变量编程和基于CIP Safety组成的高自由度配置,以此实现工序模组化。现有生产线也更容易进行部分变更。

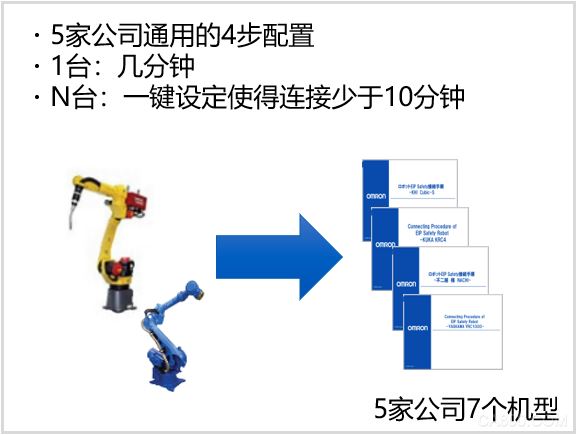

2、机器人简单连接

通过联合多家机器人制造商提供经过验证的通信零件,实现简单连接、启动。无需调整与工序特征、区域可采购性相符的机器人选型、机器人注册/设计/启动步骤。

3、可靠的安全管理

通过生成带安全签名的报告(证据),不需要专家也能实现可靠的安全管理、运行。

如果您对本案例感兴趣

欢迎扫码提交您的信息,欧姆龙的工程师将与您取得联系。

更多欧姆龙产品及解决方案,欢迎前往欧姆龙自动化官网查看

https://www.fa.omron.com.cn/