麦克传感云学院上线以来

小麦同学看到了很多爱学习的“好同学”积极报名上课

其中很多朋友也为我们提供了宝贵的支持与建议

感谢各位伙伴们!

在大家的催促下,

小麦同学带着更新来啦!

工厂揭秘第3期送上

点击观看哦~

Micro Sensor

往期回顾

上次课程,我们讲了压力传感器由诞生到规模化生产的发展,以及压力传感器生产的核心之一——净化车间内的相关工艺。

今天小麦同学为大家带来了 内部课件 ,以方便暂时无法收看视频的同学们学习,同时为大家补充一些课程之外的“小知识”。一起来看看吧~

第1期:压力传感器是如何走向规模化生产的?

物联天下,传感先行。近些年,传感器成为越来越热的话题,那么,传感器究竟是什么,又是怎么制造出来的呢?在说到压力传感器的制造工艺之前,我们先来聊一聊压力传感器的发展历史。

压力传感器的发展状况,很大程度上是由于MEMS芯片的发展决定的,本质是半导体传感器的发展。

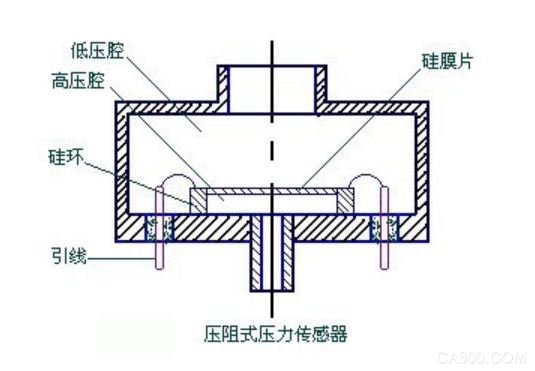

1954,伟大的史密斯(C.S. Smith)发现了硅和锗的压阻效应。即当有外力作用于半导体材料时,其电阻将明显发生变化。依据此原理把应变电阻片粘在金属薄膜上,将力信号转化为电信号,从而实现压力测量。压阻式压力传感器也就此诞生。后续伴随硅扩散技术、各项异性的腐蚀技术以及80年代后的微加工技术,逐步将压力传感器带上微米级、大批量的发展阶段。

压力传感器的主要生产工序为粘片-绑定-膜片焊接-充油-密封-压力冲击-老化-补偿测试-调阻-检验等等。就传感器本身而言,并不存在绝对的好坏,但其生产工艺水平对性能有着决定性的影响。

麦克对压力传感器的研究生产源起于20世纪70年代,这条生产产线可以说是历经沧桑,承载了中国压力传感器的半壁历史。经过数十年的发展,这里已是集数字化、自动化、柔性化为一体的先进制造空间,承担着我司281、288、283等拳头产品的制造任务。

第2期:净化车间里在做些什么?

首先我们来到的是10万级的净化车间,这里是传感器加工的开始。

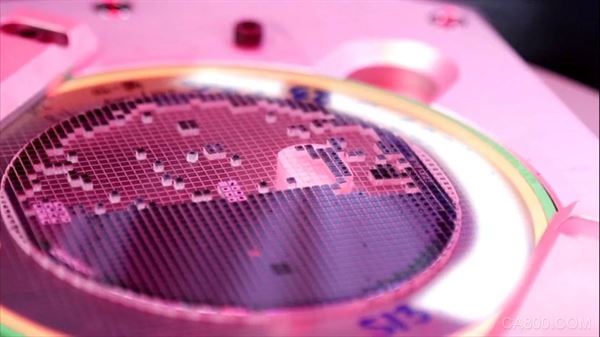

我们眼前所见的硅芯片,是目前全球先进的硅压力芯片之一,尺寸2mm*2mm,具备高线性度、高稳定性等诸多优良特性。如此精密的东西,决定了压力传感器制造是一个简约不简单、工艺性极强的过程。这些芯片需在这里历经20余道加工工序、经历20-70天的漫长旅程,最终成为合格产品。

净化车间里承载着粘片、金丝球焊、膜片焊接3道精加工过程。温度、湿度、静电、洁净度是这里永恒的控制话题,每天数以万计的产品在这里流转。

第一步我们称之为粘片(Die Bonding),主要实现硅芯片和烧结基座、绝缘垫和烧结基座的粘接。这个过程中,位置的准确、涂胶的均匀、粘接的可靠对产品至关重要。

第二步金丝球焊(wire Bonding),主要将芯片的电气引脚与烧结基座的电气引脚进行连接。微米级的金丝穿梭在显微镜下,穿梭在机器视觉下。一套完整的机器参数管控、粘接力的管控体系,在为这里全面把控。

第三步膜片焊接,这一步实现感压膜片和烧结基座的焊接。自动化的上下料系统,精准的图像判定,高节奏的生产,让焊接在此变得既可靠又艺术。潜心的工艺研究、细致的熔深、焊道管控,加之后道可靠的密封技术,让这里可稳定提供7kPa-100MPa压力范围的产品。

同样,麦克具备国际先进的低应力感压膜片制造能力,可确保产品的长期稳定性。

这三道特殊工序,对压力传感器的成败起着非常关键的作用。这里也是重金打造——先进的封装设备、自动化解决方案、全套的自动化制造过程,为产品的一致性、可靠性提供了有力保障。