近年来,随着IoT化和智能化的普及。越来越多的制造商开始意识到制造现场信息采集、存储、可视化以及分析的重要性。

由此,欧姆龙提出「intelligent 智能化」,通过充分利用制造现场的信息,实现高附加值的生产。去年10月份,我们发布了超现场型的AI控制器,再加上,装置状态可视化的流量和压力传感器,电机状态监控器,控制柜内温度监控器,基本可以实现全商品群的IoT化。

通过近10万种的产品,进一步夯实IoT化的基础。设备IoT化后,AI控制器可以实时反馈进行控制。比如:引起装置故障主要原因的气缸、丝杠等,以往通过熟练技工的感觉、技巧、经验才能判断出的异常情况,现在通过AI,就能实时把握在场的异常状态。

在本届中国国际工业博览会(下称“工博会”)欧姆龙展台上,我们还带来了全新的IoT化产品「AI感官检查」、「信息化组件实现预兆保全」,下面就为大家详细拆解其中的各个展示部分以及核心价值。

1、AI感官检查

以往的画像检查,例如判断各种颜色和尺寸的划痕、产品本身有很大差异时的缺陷判定等,更多还是依赖于熟练工的感性和经验。我们在制造现场经常能够看到,熟练工10分钟可以进行的检查,非熟练工需要耗费20分甚至30分钟,要使他们能够达到辨别的水平需耗费大量的教育时间。

▲ 有效防止过检

欧姆龙在实现自动化目视检查时,非常重视检查人员的检查方法,并将这种“方法”利用AI技术化,并作为画像过滤器搭载。例如,最常见的异物检测,往往会因为检测物的位置变动,导致过检。

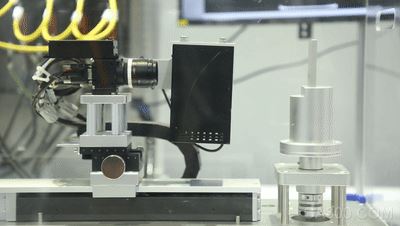

在「AI感官检查」的展示样机中,我们故意将某些检测物的位置偏移,并将以往检测方式与欧姆龙AI检测方式,相互对比呈现。

从软件界面中可以看出,某些仅仅是因为“位置偏移”,并非不良品,而以往的测量结果,会给予NG,也就是我们强调的过检。

反之,欧姆龙的AI测量结果,则会忽略位置变化的影响,实现类似于熟练工的经验判断、更为精准的检查,减少因没必要的过检,导致的物料浪费。

▲ 像人一样熟悉缺陷

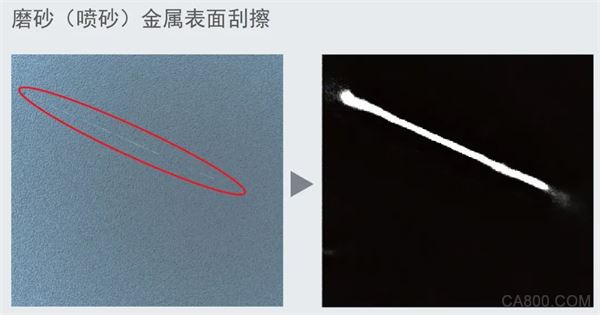

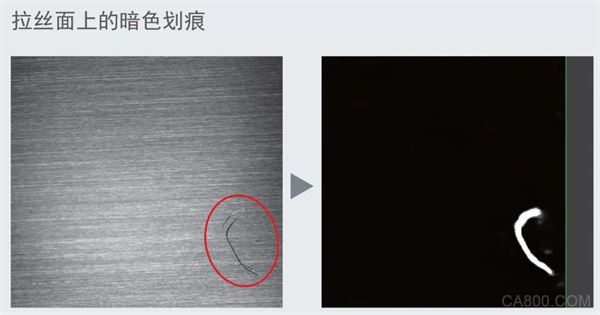

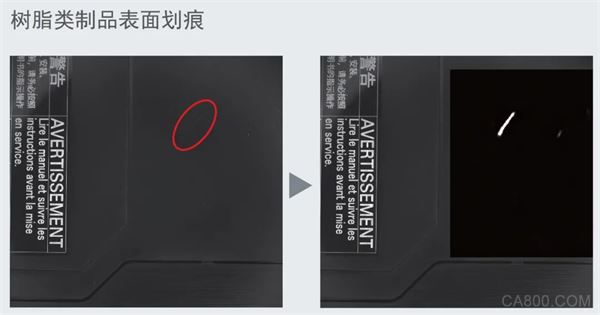

在「AI感官检查」样机的右半部分,展示的是金属冲压零件的划痕检测,以往,在遇到不可预测的尺寸、形状、颜色,亦或者是在一些复杂的、不确定的背景下,是难以用自动化的方式去检出的。

例如,像金属拉丝面上的划痕,以往的检测方式,很难判断究竟是缺陷,还是金属表面自然存在的拉丝。

而「AI感官检查」预先学习了“人感觉是划痕的图像的特征”(通过近三十年来,欧姆龙积累的图像和Knowhow),即使没有定义划痕,AI也能判断并抽取划痕的特征。

现在存在很多自诩AI的东西。但是很多都还只是存在于实验环境中,只是以前画像处理的检查算法开发与算法组合的研究过程演变成了AI的学习过程,依然需要很多的专业知识和研究时间,从而致使PoC的制作成本增大,欧姆龙将今天向大家介绍的技术融入画像传感器中,提供能够即时导入的环境。

2、信息化组件实现预兆保全

设备由于螺丝松动、过载、振动、浪涌等原因,可能出现各种各样的故障,由此便会造成整个产线的停止,造成巨大损失!而“测量温度”对于及早检测到故障和缩短停机时间十分有效。

可是,由于设备和装置的功能要求越来越高,控制柜内的设备、接线数量也在不断增加,使得检查部位增多!相反的,保养员人手却在慢慢减少,无法实时对温度进行测量。

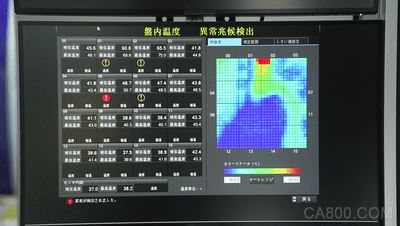

在「信息化组件实现预兆保全」的样机中,正是展示了不依赖保养人员,利用IoT持续监视温度,监控工厂内所有机柜的全新保全形式。

从软件界面中可以看出,欧姆龙提出的全新保全形式,能够实时监测柜内的每一个角落,并将其数字化、温度可视化。即使1个像素超过设置的阈值,也将触发警告或报警输出!提醒保养人员及时干预,以避免造成故障。

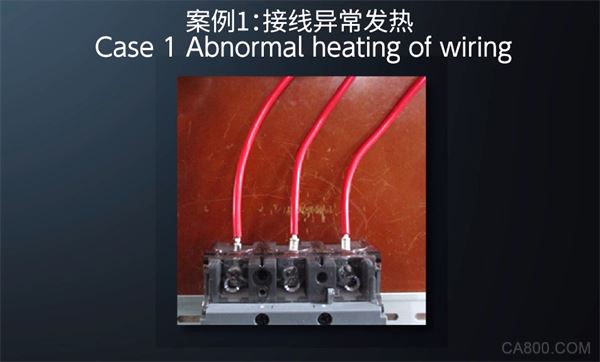

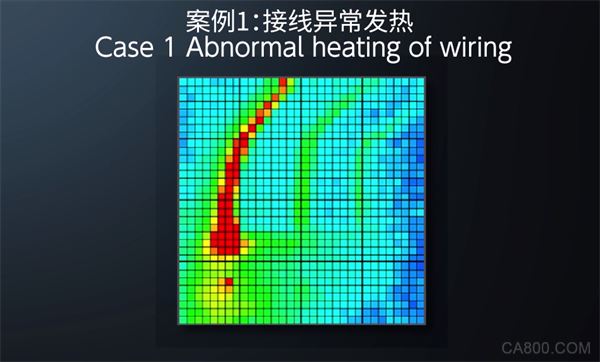

▲ 接线温度监测

由于接线初期的温度异常,从表面上完全无法予以识别,并且设备的接线通常都是密密麻麻一大堆,更加难以避免故障的发生。

通过这种全新的保全方式,不仅可以将所有的接线温度可视化,还能够根据升温趋势预测到达温度,准确判断异常发热。

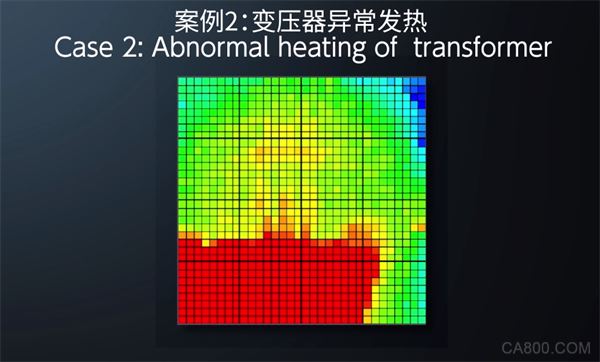

▲ 变压器温度监测

像变压器这一类,容易受到环境温度影响的部件,即便是熟练人员也很难准确测量温度变化。

通过欧姆龙独特的温差检测算法(专利申请中),在传感器内部测量环境温度,并持续计算其与测量设备之间的温差。准确捕捉设备的升温,判断是否异常。

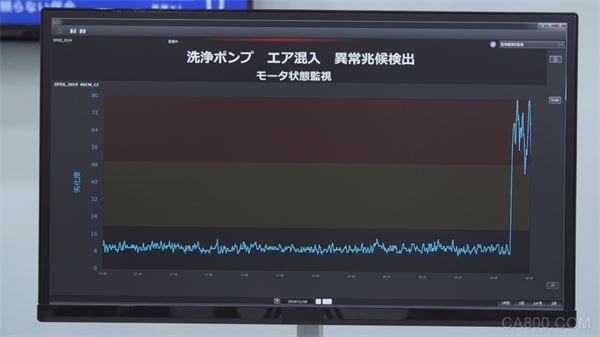

在「信息化组件实现预兆保全」的样机的右半部分,展示的是电机运行情况的监控。以往检修电机状态时,有着大量检查项目,要想判断出维护时间,技能熟练的维修保养人员必不可少。此外,需要检修的电机众多,巡检需要耗费大量工时。

可以从演示中看到,我们故意打开开关,再现了叶轮破损导致的空气混入状态(注入气泡)。通过观察电机的电流波形来监视电机的运行状态,再通过设定阈值,即可实现无需人员介入,了解到电机的维护时间。

本届工博会,欧姆龙以“i-Automation!大进化”为题,展示了近年来欧姆龙开发的众多应用与技术,希望大家能够亲临现场,感受欧姆龙基于工业自动化事业的价值创造理念“i-Automation!”实现的制造革新的现在以及未来。