全球工业4.0浪潮来袭,“中国制造2025”战略规划实施,推动包括轮胎在内的制造业转型升级。

在此背景下,三角、双星、万力、森麒麟等大型轮胎企业,纷纷投入巨资打造“智能化工厂”。智能化真有这么“神”吗?它能为轮胎企业带来什么?

智能化提高企业竞争力

近日,针对“智能化能够给轮胎企业带来什么”,笔者通过网站和微信平台同时做了问卷调查。

结果显示,42%的人认为,智能化可以降低企业生产成本;39%的人认为,智能化可以大幅提高企业生产效率;其余19%的人认为,智能化可以提升产品竞争力。这表明,智能化为轮胎业发展带来成本和效率的双重推动作用,业界人士对此普遍予以认同。

“企业热衷于建立智能化工厂的主要动力是什么?”业内对这个问题的回答,也从另一个角度,佐证了智能化对于降成本和提效率的重要作用。

结果显示,40%的人选择传统生产方式成本过高;38%的人选择提升产品竞争力;17%的人选择顺应国家“两化融合”趋势;另有5%的人选择其他。

当前,中国轮胎行业面临国内外市场的双重压力:

一方面,国内轮胎出口频繁遭遇国外“双反”,生存环境恶化,出口压力增大;

另一方面,国内市场产能过剩加剧,同质化问题突出,市场增长乏力。在这样一个关键时刻,生产成本高低和产品竞争力强弱,就决定着企业的未来发展。

一位轮胎行业人士表示,与传统生产相比,“智能制造”在解决人工成本、产品同质化和提高效率等方面,所起的作用将越来越大。

智能化不可能一蹴而就

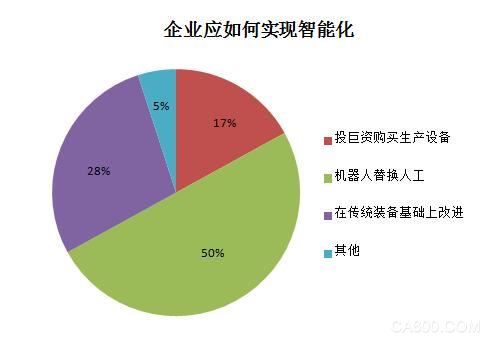

调查显示,对于如何实现智能化这个问题,有一半的业界人士选择机器人替换人工。

另有28%的人,选择在传统装备基础上进行部分改进;17%的人选择投巨资直接购置先进生产设备;另外5%的人选择其他。

这表明,随着国内人工成本的优势逐渐减小,为了降低劳动力成本,机器人成为越来越多企业的首选。

对于大多数企业来说,投巨资购买先进设备并不现实,但要在传统装备的基础上一下子跃进到智能化,也存在许多现实问题。

一位智能化方面的专家就这样提醒企业:不要在落后的工艺上搞自动化;不要在落后的管理上搞信息化;不要在不具备数字化、网络化基础时搞智能化。

在2016汽车-轮胎跨界发展高峰论坛上,中国发明协会常务理事、国家级创新方法研究会理事赵敏指出:“一些制造企业想从工业2.0一下子跳到4.0,这是不可能的。”

笔者了解到,轮胎行业作为传统产业,许多企业还处于半自动和手工生产的状态,要想实现智能制造,仍面临十分巨大的挑战。

“在这方面,中国轮胎企业并没有固定的成功模式可以借鉴,只能是摸着石头过河,通过不断尝试,不断克服困难,不断探索出新路,才能最终走向成功。”一位业内人士如是说。

中国轮胎企业走智能化制造之路是形势所迫,也是大势所趋,无论怎样,不从传统生产方式中走出来,便只有死路一条。