目前,工业机器人已在汽车零部件加工行业被广泛使用,但在模具行业却很少见到机器人的身影。究其原因,模具企业是典型的面向订单的单件多品种小批量的生产型企业,需要根据客户的不同要求进行生产,这也使得模具的设计和加工工艺变得复杂多变。同时,模具行业对加工设备的高要求以及较短的交货期都加大了机器人应用的难度。

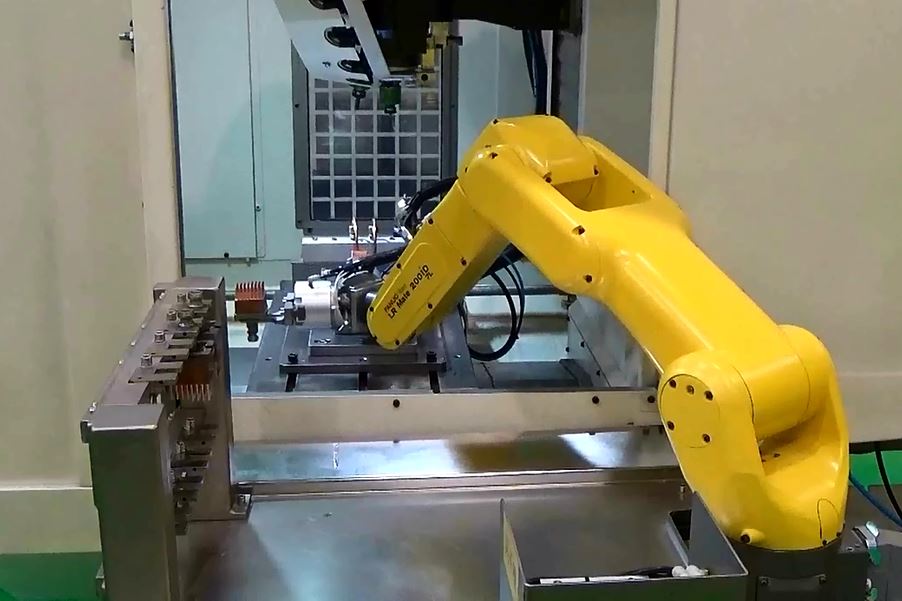

既然机器人应用有着不小的难度,那么模具企业为什么还要采用机器人来进行自动化加工呢?就让我们看一段FANUC机器人配合ROBODRILL小型加工中心的铜电极加工自动上下料视频,看看自动化加工会带来哪些不同?

视频:铜电极加工自动上下料

整套系统实现了FANUC机器人与加工中心的无缝连接,具有高柔性的特点,有着广泛的自动化应用基础:

万能机器人LR Mate 200iD最大负载为7 kg,重复定位精度±0.02mm,能轻松应对较大、较重工件的快速上下料,在保证精度的前提下提高生产效率

LR Mate 200iD自重仅25 kg,适合狭窄空间场合的作业;并采用高刚性手臂和最尖端的伺服控制技术,在高速动作时不易振动,实现高速平滑的运动性能

ROBODRILL配有最新的FANUC-31iB数控系统,主轴采用高功率规格,最高转速24000 r/min,尤其适合高精度模具的加工

ROBODRILL侧门为气动门,能够与机器人实现联动,缩短系统节拍

FANUC铜电极加工高效率解决方案

FANUC ROBODRILL小型加工中心因其加工范围广,性价比高而受到客户的青睐,在中国模具市场特别在华南地区,FANUC小型加工中心以其高精度、高效率和高可靠性被尊称为“铜公机之王”,受到了市场的好评和追捧。

视频:FANUC ROBODRILL三轴铜电极加工

视频:FANUC ROBODRILL四轴铜电极加工

FANUC ROBODRILL小型加工中心其优势和特点如下:

“最强大脑”—FANUC 31i-B数控系统

搭载着FANUC史上最强性能、高稳定性的FANUC 31i-B数控系统,让FANUC小型加工中心拥有高速数据处理能力,使得加工如复杂曲面的

铜电极等三维曲面变得轻而易举

FANUC数控系统是市场上主流的数控系统,拥有极高的兼容性

高刚性主轴,钻孔、攻丝、铣削、镗孔样样在行

无论是10000转还是24000转的主轴,主轴功率和扭矩都比一般的BT30主轴要大,这也让FANUC机床的主轴可以在短时间内做出其它BT30加工中心无法做出的如粗铣,镗孔等刚性的加工动作

直联式主轴设计,电机与主轴直接连接

采用装入润滑脂的轴承,免除频繁维护的麻烦

高速主轴采用低发热、高速度、高精度的轴承

高扭矩规格主轴,大幅提高低速区的扭矩,使FANUC主轴可以做强力切削

高加速度定位

高速控制,最佳扭矩加减速控制,FANUC小型加工中心三轴配置高加速度功能,即机床的反应速度越快,调整运动方向运动的时间就越短

高精度加工

FANUC小型加工中心装备超高分辨率的脉冲编码器,进行以纳米为单位的插补和反馈

借助伺服延迟大幅减少形状误差

借助AI轮廓控制II可实现极其平滑的加工表面

AI热变位补偿功能

标准配置的三轴AI热变位补偿功能,对主轴及X,Y,Z进给轴的动作所引起的热变位进行补偿处理,以确保加工的高精度

安全可靠节能

执行中国工业安全标准,带双检安全功能

日本原装进口,稳定可靠,2年保修

环保节能,将再生能量转化为电能,降低整体功耗