承钢身兼钢铁与有色金属双重概念,梳理承钢的成长路径,我们能清楚的看到赶超战略在这家企业身上留下的深深烙印。首先作为在夹缝中生存的钢铁企业,既要面对高额的原材料成本,又面临无法通过涨价向下游传递影响力的绝境,“向自动化管理要效益”必须落到实处。其次要实现世界第一大钒生产企业的目标,承钢必须超越两个对手。承钢的自信来自超大高炉中最新一代的全套西门子PCS 7系统的采用,并在其二、三期2500m3高炉中也延续了这一极具超前意识的战略决策。依托西门子PCS 7这个高炉“中枢”,承钢圆梦“世界第一大钒厂”之时指日可待。

今年盛夏,我国钢铁公司普遍被上下游重担压弯了腰,即便站在火热的炼钢炉前,钢铁从业者们也很难感到丝毫温暖。在夹缝中生存的钢铁企业,既要面对高额的原材料成本,又面临无法通过涨价向下游传递影响力的绝境。从上游原材料来看,铁矿石是钢铁企业的主要成本。但是,自从2004年我国钢铁业进入景气周期以来,国际铁矿石价格就与涨价画上了等号,而今年这一局面更加趋于白热化。其次,钢铁行业的下游——房地产、汽车、建材、家电等行业,也都自身难保,这些行业自然同心协力对钢材涨价说“不”。虽然入冬之后,政府投资数万亿建设基础设施等“十大”扩大内需政策的出台,才给钢铁行业带来了一丝暖意。但从根本上来说,钢铁企业在夹缝中求存的实质无疑意味着“优胜劣汰”,而优胜劣汰的背后则是整个供应链的生存竞争,“向管理要效益”必须落到实处,充分利用管控一体化的优势。承德新新钒钛股份有限责任公司(简称承德钒钛或者承钢)就是这样一家在危机中知难而上,逆势成长的企业。

承钢身兼钢铁与有色金属双重概念,梳理承钢的成长路径,特别是承德钒钛2002年上市以来的历程,我们能清楚的看到赶超战略在这家企业身上留下的深深烙印,以及对其成长前景的影响。承钢2002年8月22日首次发行人民币A股10000万股,2002年9月6日在上海证券交易所挂牌上市,简称“承德钒钛”。截至2008年一季度,公司拥有总资产144.30亿元,公司员工总数为13,644人。2002年上市之初,承德钒钛钢铁产能只有126万吨,而主要竞争对手攀钢2000年就达到了400万吨。2006年,承德钒钛的产能也才达到275万吨左右,但到了2008年,其设计产能已经达到800万吨,实际产能达700多万吨,相当于“三年之内再造两个承钢”。

据承德钒钛李华阳副厂长介绍,承钢含钒钛低合金钢棒材、带材系列产品具有强度高、韧性好、耐腐蚀、易焊接等优良性能,广泛应用于国家重点工程,如长江三峡工程、黄河小浪底水利枢纽工程、澳门中银大厦、北京国际机场航站楼、北京东方广场、上海东方明珠电视塔、连云港核电站等。承钢作为含钒HRB400级钢筋开发供货先导企业,更是连续八年市场占有率全国第一。

“世界第一大钒厂”之梦

生产钒钛产品的主要原料——钒钛磁铁矿属世界稀少资源,我国储量占世界第三位。就中国的钒钛磁铁矿分布来看,承德地区和四川攀西地区各占有55%和40%的储量。钒能够明显提高钢的强度、韧性、延展性和耐热性。在钢中加入0.1%的钒,就可以使1吨低合金钢当1.4吨普通钢用。因此多生产1吨钒就相当于多生产400吨钢。承德高品位钒钛资源工业保有储量2.2亿吨,近年来新探明的低品位钒钛磁铁矿储量为45亿吨,而且埋藏浅、易采选、成本低、质量优,为承钢的持续发展提供了资源保障。产能达到第一个100万吨,承钢用了40多年;达到第二个100万吨用了4年;扩张到800万吨,只用了3年,按照原定计划,这一目标应该在2010年完成。但如今,承德钒钛几乎是跳跃着实现了这个目标。为什么承钢要采用这种极具爆发力的扩张方式?原因可能要归结于承钢长久以来的一个梦想:“世界第一大钒厂将在中国诞生”。

要实现世界第一大钒生产企业的目标,承德钒钛面前有两个对手要超越。让承德钒钛有胆量叫板国内国外两个行业老大的信心,一方面来自《承德钒钛制品基地总体发展规划》中正在火热进行中的河北钢铁业大整合,以及国家《钢铁产业发展政策》中对低微合金钢推广的要求。另一方面则来自2500m3超大高炉中最新一代的全套西门子PCS 7系统的采用。《承德钒钛制品基地总体发展规划》是全国钢铁第一大省——河北省钢铁行业整合战略的既定目标。主要构想是以承钢为核心,整合当地钒钛资源,建成北方最大的钒钛制品基地。《钢铁产业发展政策》的出台对承德钒钛来说,也是个稳定的利好预期。该政策规定,我国要提倡推广低微合金钢,减少普通钢材的消耗,而承德钒钛主打产品含钒钢材正符合这一标准,汶川大地震发生后,这一标准有望得到强化执行。

2006年承钢为了淘汰落后产能,做出上马2500m3大型高炉的超前决策,也是赶超战略的集中体现。按照常规,从承钢原有的1620m3高炉升级到2000m3高炉是比较合理和保守的做法,因为攀钢用的就是2000m3高炉,技术成熟,风险较小。但如果与攀钢一样上马2000m3的高炉,就让承德钒钛一直以来的积极赶超失去了意义。为了超越攀钢,承钢不得不做出艰难的决策,在明确了西门子PCS 7作为高炉控制中枢这颗“定心丸”之后,国内最大、也是世界最大的2500m3钒钛磁铁矿冶炼高炉上马了。承钢一期2500m3高炉工程于2006年12月5日出铁投产成功,2500m3高炉二期项目作为第1166套 PCS 7在华成功应用的实例,也于2008年8月投产成功。自建成以来,大高炉运行平稳,生产状况已经达到设计标准。两座大高炉的设计总产量约为350万吨铁和10万吨矾渣,分别是2007年承钢全年铁和矾渣产量的88.83%和83.33%。第三座高炉也将于年底建成,明年达产,三座高炉均无一例外的选用西门子公司PCS 7作为高炉的控制“大脑”。

根据规划,到“十一五”末(2010年),承德钒钛要达到年产钒渣36万吨、钒氮合金0.6万吨、高钒铁1.8万吨、含钒钢材667万吨的目标。而到“十二五”末的长期规划中,承德钒钛基地将实现年产钒渣56万吨、各种钒制品7.55万吨、产钢1504万吨。届时,承德钒钛“世界第一大钒厂”的梦想将成为现实。

PCS 7“掌控”三座超大提钒高炉

自从创办伊始,承钢就与各式各样的控制系统结缘。承钢前身为“热河钒钛联合工厂”,始建于1954年,是我国钒钛磁铁矿综合开发利用技术的发祥地。新中国成立后,承德是当时国内发现的唯一大型钒钛磁铁矿所在地,因为钒在军工行业的重要作用,承钢在“一五”期间成为前苏联援建的156个重点项目之一。在随后的数十年中,承钢可以说是各种控制系统演进的见证者。作为PLC在国内的第一批用户,李副厂长回忆起早期庞大的PLC,必须两人手抬才能搬动的日子仍旧记忆犹新。随后众多知名品牌PLC均在承钢得以一显身手。

虽然承钢可以凭借多种控制系统的资深应用经验,然而为首个大型高炉选择控制“中枢”必须慎之又慎,更何况是史无前例的2500m3超大高炉。承钢对控制系统的要求几近苛刻,李副厂长谈到:“我们的2500m3大高炉,是当时国内最大的钒钛磁铁冶炼炉。因为缺乏实践先例,技术上存在挑战,必须选用最先进、最可靠的控制系统。

西门子PCS 7系统和承钢项目的系统集成商——北京京诚瑞达公司无疑交给了承钢一份完美的答卷。该工程是京诚瑞达在冶炼领域,特别是大型高炉控制系统中首次应用西门子PCS 7系统。这座2500m3级提钒高炉,按照高炉利用系数2.3设计,年产铁水201万t/a,高炉系统的主体工艺设备包括:矿焦槽系统、上料系统、炉顶系统、粗煤气系统、高炉本体、风口平台出铁场、热风炉系统、炉渣处理系统和煤粉喷吹系统等。

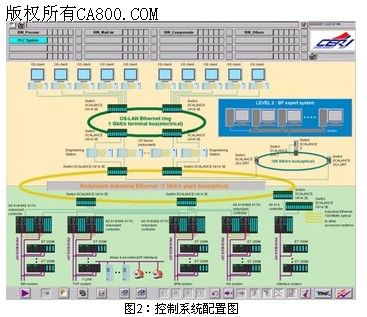

为了满足生产工艺各项控制功能要求,确保高炉安全生产,项目采用两级自动化控制系统,完成对高炉主工艺线及主要辅助设施的控制。第一级为基础自动化级,由电气传动自动化和仪表自动化系统组成,主要完成生产过程的数据采集、数据显示、执行对生产过程的连续调节控制和逻辑顺序控制、设备状态监视及故障报警;第二级为过程控制级,主要完成数据处理、数据库建立和生产报表的管理与打印,完成与其它计算机进行数据通信等工作。工程选用了PCS 7控制器15套,其中417H冗余控制器4套,共计近8000点I/O。基于PCS 7这个核心支柱,承钢遵循了西门子公司全集成自动化TIA的理念,在PCS 7这个高度集成和开放的领先平台之外,配备了SCALANCE系列的网络产品,网络层主干环网为千兆以太网。系统主要包括冗余AS控制器4套,标准AS控制器11套,具有热插拔功能的ET-200M单元62套,SCALANCE各系列交换机21台。

各控制站、控制站与操作站之间采用工业以太网连接。其中,高炉主体部分为1000M光纤环网,操作站为SERVER/ CLIENT结构,设有冗余SERVER对和工程师站,在PlantBus和TerminalBus环网中选用了SCALANCE X414-3系列的1000M冗余管理型交换机;其它公辅系统以100M光纤星型方式接入主环网,该部分选用了SCALANCE X200系列交换机。

控制器部分,对于矿槽系统、炉顶系统、高炉本体系统、热风炉系统等高炉主体部分选用AS417-4-2H组件包(双电源模块、双CPU模块,双以太网通讯模块、双PROFIBUS通讯网络),其它公辅系统选用AS414-3组件包。ET200M I/O部分选用带有热插拔功能的有源背板和具有高性能的接口模块IM153-2HF,对于热备系统则选用双电源模块、双总线接口模块。工程师站、操作员站(包括SERVER、CLIENT、单站)均选用预装有PCS 7软件的SIEMENS IL43系列工控机。对于热备系统的PROFIBUS网络,选用Y-LINK将具有PROFIBUS接口的传动装置和编码器接入并实现切换的功能。系统还留有于二级系统的网络接口,通过SCALANCE X200系列交换机连接至主环网并通过SCALANCE S硬件防火墙隔离。

在高炉控制中,李副厂长认为系统可用性占据了至高无上的地位,大高炉预计日产钢水5000吨,占公司总产能的40%以上,因此,如果高炉运行不稳定将对公司业绩造成巨大影响,所以承钢非常重视系统的热备性能。PCS 7通过总线环型结构为PROFIBUS PA提供了高度的可用性,保证了控制不会因通信错误而造成中断。另一方面,PCS 7的冗余CPU实时交换和同步数据,系统里自带的PID模块可以实现无扰动切换,而无需另外编程。“成功投产后,系统运行稳定可靠,特别是热备控制器性能较好,像矿槽系统、炉顶系统等程序量较大的部分在热备条件下,CPU的扫描周期仍在40毫秒左右。”李先生对PCS 7的表现格外满意。

PCS 7早已通过了承钢对于系统在恶劣环境下的高可靠性、较好的抗电磁干扰能力、迅速响应能力和联动性能等重重考验。接下来PCS 7还需要具备优异的安全控制性能,任何人都能预料到一起安全事故对承钢意味着什么。一个完整的安全控制系统不仅能够节约工程时间,还可以在企业的生命周期中大大降低成本,尤其在容易引发重大安全事故的流程制造企业中责任愈发重大。PCS 7已经将安全和过程自动化融为一体,安全仪表系统SIS包含了预先设定好的部分行程测试PST自动执行功能,每隔固定的一段时间间隔,系统就会自行开始PST进程,进行系统的在线安全检测。

PCS 7中的主数据库,可以通过清晰、明确的操作向导更新每个子项目中的功能块实例,便于统一维护程序库,集中更新,保证了多项目数据的一致性。PCS 7那模块化的开放性结构,以全集成自动化的方式将多种先进技术整合为一体,从操作现场到工厂车间、再到资产管理的全面网络使设备的运行时间和运行效率达到了最优化,为上层MES或者ERP系统完成生产过程数据设定、操作指导、作业管理、模型计算等任务提供了接口和基础。正是PCS 7这一个个出类拔萃的性能,令承钢在此后的二期、三期高炉项目中一次次的重复选用,欲罢不能。

PCS 7创造史上最短高炉调试时间

更为可喜的是,承钢在与PCS 7的“联姻”过程中,借助PCS 7平台的显著特点,刷新了高炉调试时间的最短记录。在项目初期,承钢就意识到由于大高炉对原料质量和技术控制要求高,调试时间、调试过程相应也会更加复杂漫长,万一延误将会产生巨额费用。承钢与京诚瑞达一起,在PCS 7所提供的功能库的基础上,对其进行了延伸和扩展,开发了适合冶金行业特别是高炉控制方面的自定义功能库。京诚瑞达的现场工程师提到:“虽然目前各大PLC系统生产商都相继推出了类似功能库,例如Schneider Electric公司的UAG软件,Rockwell Automation公司的Logixview软件等,但与PCS 7平台提供的有关软件功能相比,由于其它软件基本是在PLC编程软件和HMI组态软件之外添加第三套软件,用于完成PLC与HMI的握手,增加了在不同软件界面间的导入、导出或是派生的过程,可操作性较为复杂,程序层次与画面结构的联系难以较好体现。但是PCS 7的功能库是整合在同一套软件中,使用起来更加简单方便。”

“在PCS 7技术人员的帮助下,由于合理的规划了工程结构并开发了多项目的主功能库,并且在投产时西门子给予了视频编程支持。该工程从编程、调试到投产只用了两个多月的时间,刷新了高炉的最短调试时限。对同等规模的高炉来说,可节省十几个人月的人工时。这也正是PCS 7系统标准化工作的成效在承钢高炉工程中得到了初步的体现和验证。” 李先生总结说,调试时间缩短带来的效益自然是不言而喻的。此外,考虑到钢铁业是资源和能源消耗密集型产业,承钢还利用PCS 7控制余压发电TRT系统,进一步节省生产流程中的可用能源。

迄今为止,SIMATIC PCS 7在全球已经拥有超过6,000个大中型工程项目,广泛分布于包括冶金在内流程及混合型工业中。在过去的十年里,中国已经是SIMATIC PCS 7在全球仅次于德国的第二大市场,PCS 7在国内的业绩一直保持在50%左右的年增长率。业界唯一提供7×24“日不落(Follow the Sun)”、与用户“零距离”的支持和服务,永远是西门子无与伦比的优势。凭借PCS 7在三座高炉中的卓越表现,京诚瑞达依托与西门子公司二十余年上百套系统的深度合作,成为首批西门子SPP(Solution Partner Program,解决方案合作伙伴项目)成员,为全面打开承钢、京诚瑞达与西门子公司的三赢局面奠定了基础。这一三方更深层次的合作,将PCS 7在国内冶金行业的发展前景推向一个新的高点,李先生表示承钢乐于继续见证PCS 7更新的体验、更高的价值和更广泛的应用。