对于当今的风力发电机组,特别是输出功率达到兆瓦级的风力发电机组来说,保持高可利用率是重中之重。

因此,中国最大的风电整机制造商金风科技研发了一套全新的在线状态监测系统,该系统的所有功能都基于倍福的 PC 控制技术和 EtherCAT 技术,控制平台可以实时通信,降低维护成本,提高风机的可利用率。

金风科技很早就在其风机中加装了状态监测系统,以远程监测并确定各个系统组件的运行状态。通过使用合适的传感器,状态监测系统(CMS)可以获取和分析噪声、振动和温度数据等,并及时预警各个组件可能出现的故障。机组运行人员或维护人员可通过方便的可视化人机界面得到风场运行期间风机相关部件出现的异常信息,预测将会出现的故障并及时做出相应的维护处理,从而提高风机可利用率,避免部件严重损坏或发生大的故障。尤其是对于交通不便的海上离岸风电机组,在线状态监测系统是必备选项。

在用户方面,原有的状态监测系统是一个黑匣子,软件在开放程度上受到了制约。另一个缺点是,无法同步采集振动数据与风机的工况数据(例如风速、发电机转速、偏航角度、桨距角等)。此外,随着装机量的提升和风机的智能化发展,原有的状态监测系统对于风机状态的分析受到了很大限制,因此系统已不能满足技术和市场的要求。

倍福将持续助力金风科技不断完善风力发电系统,推动发展廉价、可靠、可持续的未来能源

金风科技多年来一直使用开放式自动化技术,从 2014 年采用倍福基于 PC 的控制技术,并着手研发全新的在线状态监测系统。

显著提升风机可利用率

全新在线状态监测系统的目标是保持风力发电机组在全生命周期内的成本竞争优势,降低风机的故障率,降低维护成本,缩短停机时间,最终提高风机的可利用率。

针对大兆瓦风机,金风的相关研发部门对风机工作状态进行系统性的全面分析和计算,并得出了明确的结论:为了同步采集发电机轴承上的所有状态数据,包括高频的加速度数据,在现有的传动链状态监测系统基础上开发了最新最先进的状态监测系统。新系统不仅能够采集叶片轮毂振动及应变数据,而且还能够同步采集风机发电机轴承、风机塔筒振动及应变数据,系统通过风场网络将这些数据传送给数据库服务器。

智能风机的实时解决方案

金风科技开发的基于倍福的 TwinCAT 3 自动化软件的在线状态监测系统可以独立运行。

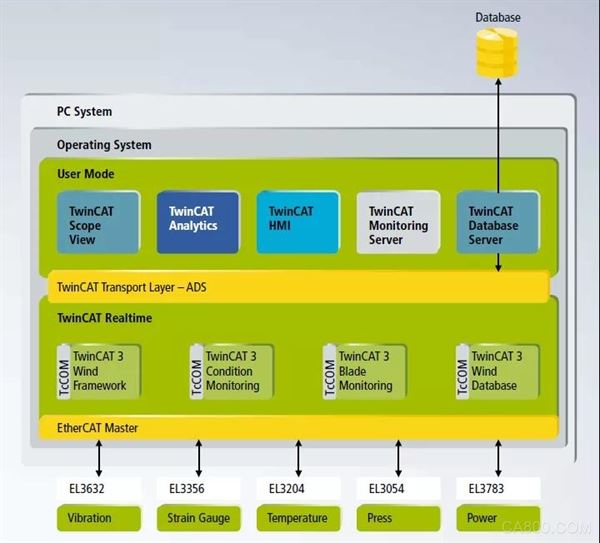

状态监测系统使用的控制系统架构和功能组件如下:

– 采用 64 位操作系统 Windows Embedded Standard 7 并搭载 Intel Atom® 多核处理器(时钟频率为 1.75 GHz)的 CX5130 嵌入式控制器用作状态监测系统的核心控制器

– 通过具有超采样功能的 XFC EtherCAT 状态监测端子模块(IEPE)EL3632 采集发电机轴承振动和加速度信号,采样率高达 50 ksamples/s,各通道的同步精度都 <100 ns。用户可以根据具体需要对采样率和超采样因子进行参数设置

– 通过 TwinCAT ADS 通信同时采集风机的所有状态数据

– 通过控制器中的 TwinCAT Wind Framework 同步采集原始数据和工况数据。原始数据及其计算结果由 TwinCAT 数据库服务器直接保存在本地的关系型数据库中

– 利用 TwinCAT 状态监测功能库中的流式算法实时在线分析功率谱和力矩系数等数据。分析结果实时输出到数据库中,同时反馈给风机的主控系统,为智能风机提供智能化的诊断数据

– 所有信息都可以存储在本地或远程数据库中。金风科技认为,状态监测服务器可以通过数据库远程访问各风机的原始数据及计算结果,这在传统的 CMS 系统中是不可能实现的。

基于 TwinCAT的 CMS 系统实时在线采集发电机轴承的振动数据,并通过 TwinCAT Wind Framework 快速存入本地数据库