一、工艺介绍

循环流化床是一种适于固体燃料的清洁高效的燃烧技术。固体颗粒(燃料、石灰石、砂粒、炉渣等)在炉膛内以一种特殊的气固流动方式(流态化)运动,离开炉膛的颗粒又被分离并送回炉膛循环燃烧。炉膛内固体颗粒的浓度高,燃烧、传质、传热、混合剧烈,温度分布均匀,固体颗粒在炉膛内的内循环和外循环十分强烈,在炉膛内的停留时间较长,保证了较高的燃烧效率。

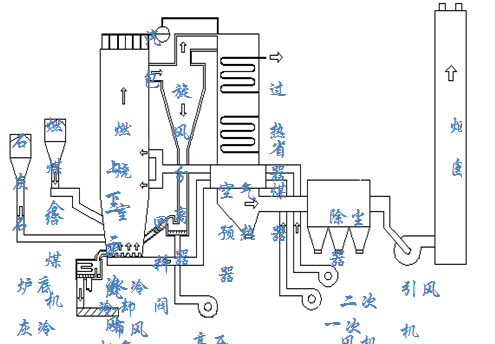

其较为典型的燃烧工艺如图1所示。

图1 循环流化床锅炉系统示意图

循环流化床燃烧技术是近二十多年来发展的洁净煤燃烧技术,其燃烧方式特别适用于高灰分、低挥发份的煤矸石、洗中煤等劣质煤,具有较好的燃料适应性,可变废为宝,体现节能要求。另外,循环流化床锅炉在燃烧过程采用炉内喷钙、低温燃烧,可同时达到脱硫脱硝的目的,具有较好的环保特性。

燃料由给煤机送入炉膛;一次风由锅炉底部送入,主要用于维持燃料粒的流化;二次风沿燃烧室侧壁多点送入,主要用于增加燃烧室的氧量,提高燃烧效率;燃烧后的大量颗粒随烟气进入旋风分离器,与烟气分离;分离出来的颗粒经回料阀回到燃烧室继续燃烧;分离出来的烟气则经过除尘器除尘后,由引风机引入烟囱排出。实际运行中,循环流化床的燃烧效率可高达97%~99%。

二、项目概况

图2 客户现场大门图片

同煤国电王坪综合利用坑口电厂2×220MW级超高压直接空冷机组,额定值659T/h的CFB锅炉两组。引风机:6KV/2240KW×4;一次风机:6KV/2240KW×4;二次风机:6KV/1120KW×4,均采用液力耦合器调节风机运行转速。

液力耦合器是一种利用液体介质传递转速的机械设备,其主动输入轴端与原传动机相联结,从而输出端与负载轴端联结,通过调节液体介质的压力,使输出轴的转速得以改变。理想状态下,当压力趋于无穷大时,输出转速与输入转速相等,相当于刚性联轴器。当压力减小时,输出转速相应降低,连续改变介质压力,输出转速可以得到低于输入转速的无级调节。

液力偶合器的特点:

● 启动:液力耦合器利用能耗转差调节原理,起动时负载与电机主轴脱离,相当于空载全压起动。电机全速运行后,通过调节液力耦合器工作腔内的油量实现柔性连接,逐步升速。即液力耦合器不能实现软启动。

● 调速范围:液力耦合器由于其输出转速低于输入转速,调速越深,损耗越大。故其调速范围只能在20%以内。

● 效率:液力耦合器是一种能耗型的机械调速装置,输出转速低于输入转速。输出转速的降低,实际是输出功率减小,调速越深(转速越低),损耗越大。因此液力耦合器的平均效率在50%左右。

● 自动控制:液力耦合器不能对电机自动合理调速,存在很大的能源浪费。

● 故障发生率:液力耦合器易发生故障,维修费用高,并且影响生产。

针对使用液力耦合器自身特点及现场实际使用情况进行分析,由于液力耦合器调节风机运行转速存在着较大的能量损耗,为降低能耗以及提高发电机组自动化水平,我方经过认真分析计算,决定对上述使用液力耦合器调节转速的风机进行变频改造。

三、变频系统方案

(1)现场参数

(2)高压变频器选型

根据现场电机参数及实际运行需求,对高压变频器进行如下选型:

所有变频器均配备单元旁路功能,单元旁路采用机械接触器方式进行,能够保证在单元出现故障的情况下,将故障单元旁路掉,不影响整机的运行,且软件上具有非对称旁路技术,即使在单元旁路的情况下也能保证高电压输出能力,以满足大部分工况需求。

(3)水阻柜选型

(4)一次系统方案

图3 一次方案图

方案说明:

1、变频运行时:6kV电源经变频装置输入隔离刀闸QS11或QS21到高压变频调速装置,变频装置输出经出线隔离刀闸QS12或QS22分别送至1#电动机和2#电动机。

2、变频故障或工程检修时:6kV电源还可以经水电阻启动装置直接起动电动机。6kV电源经水电阻输入隔离刀闸QS1或QS3到水电阻启动器,经输出刀闸QS2或QS4分别送至1#电动机和2#电动机,当水电阻启动器将电机拖动至工频运行后合上KM1或KM4,将电动机切换至工频运行。

3、QS11、QS12与QS1、QS2互锁, QS21、QS22与QS3、QS4互锁,QS1、QS2与QS3、QS4互锁。

4、可实现两台变频器同时运行,也可以分别对两台电机进行软启动工频运行,实现任何时候都能够对电机进行软启动。

5、方案成本较高,适合不具备工频直接启动的现场。

(5)控制系统方案

图4 控制系统方案

(6)控制系统方案

四、现场散热方案

变频器的热风经过风道直接由空冷装置进行热交换,由冷却水将变频器散发的热量带走,经过降温的冷风直接排回至室内。

空冷装置内的冷水温度低于33℃,即可以保证热风经过散热片后,将变频器室内的环境温度控制在40℃以下,满足变频器对环境运行的要求,从而保证了变频器室内良好的运行环境。

冷却水与循环风完全分离,水管线在变频室外与高压设备明确分离,确保高压设备室不会受到防水、绝缘破坏等安全威胁和事故。同时,由于房间密闭,变频器利用室内的循环风进行设备冷却,具有粉尘度低,维护量小的特点,减少了环境对变频器功率单元柜、控制柜运行稳定性的不利影响。空水冷却系统结构原理图如下:

图5 空-水冷系统示意图

五、汇川HD90系列变频改造优势

(1)充分利用变频器和现有设备,保证了系统改造后紧急状态下工频恢复运行,易于系统维护。

(2)提高风机运行效率,变频器的效率高达95%以上。

(3)可实现全范围调速,频率分辨率达到0.01Hz。

(4)正常时采用变频运行,当发生故障之后,变频器发送故障信号至DCS,跳开电源开关,检查后如果确实存在故障则切至工频运行,相关逻辑在DCS中实现。

(5)内置PID调节器,可根据实际需求进行闭环调节,实现手动控制与自动控制无缝切换,对电机转速自动调节。

(6)观察变频器起动的负荷曲线,可以发现启动时基本没有冲击,电流从零开始,仅是随着转速增加而上升.不会超过额定电流。因此变频运行解决了电机启动时的大电流冲击问题, 消除了大启动电流对电机、传动系统和主机的冲击应力从而显著改善了设备的运行可靠性,减少了维护保养费用。

(7)使用变频器可使电机转速沿风机的加减速特性曲线平缓变化.设备和轴承受力状况得到了明显改善。同时有关数据说明,机械寿命与转速的倒数成正比 ,降低一次风机转速可成倍地提高一次风机的寿命,因而风机维护费用自然就降低了。

(8)降低噪音一次风机改用变频器后,降低风机转速运行的同时,噪音也将大幅度地降低,当转速降低5 0% 时,噪音可减少十几个d B,同时消除了停车和启动时的打滑和尖啸声。

(9)输出电流谐波≤2%,6KV功率单元柜由15个功率单元组成,每相由5个功率单元串联组成,输出21阶梯PWM波形,近似完美正弦波,满足并高于IEEE519-1992和GBT14549-93标准,不会对电网造成谐波污染。

六、现场图片

(1)现场设备图片(部分)

(2)变频器现场图片(部分)

(3)变频器运行画面(部分)

(4)现场风水冷设备图片(部分)

七、总结

汇川技术有限公司依托多年的自动化行业的应用经验,对电力行业的变频改造具有独到的方案解决能力,汇川技术高压变频器不仅在电厂的风机上有良好的运行,在电厂端的循环水泵、凝结水泵、给水泵等都有良好的运行案例, HD9X系列高压变频器得到了电力客户的一致好评,汇川技术有限公司生产的高压变频器为采用矢量控制技术的高性能变频器,产品适用于电力、冶金、化工、市政、橡胶等多个应用领域,公司一直本着以用户的实际需求来创造产品,给用户提供最佳的控制方案为宗旨,在各行业得到用户的一致认可!