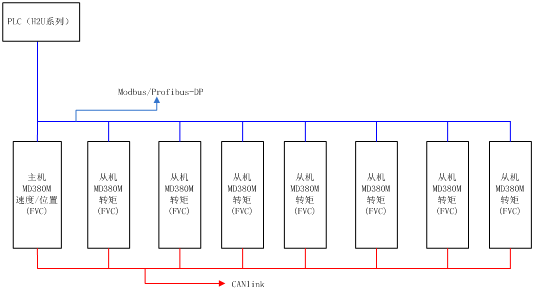

1、系统框图

2、方案描述

2.1 应用方向

1. 多台驱动器带多台电机驱动同一个负载,且各个电机与负载之间处于刚性连接

2. 系统要求驱动器可以实现对负载的速度控制或位置控制(定长、跟随等)

3. 替换早期使用一个大电机带一个大减速箱进行传动的应用

消除原来大功率轴承刚性传动下易损坏和电机易过载烧毁;

可实现大负荷工件加工,降低设备重载机械设计难度;

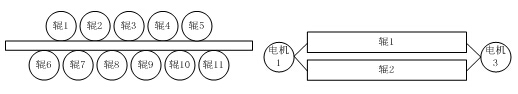

以钢板开平纵剪线为例描述:

电机1:通过减速箱驱动辊1、辊2的左端

电机3:通过减速箱驱动辊1、辊2的右端

电机2:通过减速箱驱动辊3、辊4、辊5的左端

电机4:通过减速箱驱动辊3、辊4、辊5的右端

电机5:通过减速箱驱动辊6、辊7、辊8的左端

电机7:通过减速箱驱动辊6、辊7、辊8的右端

电机6:通过减速箱驱动辊9、辊10、辊11的左端

电机8:通过减速箱驱动辊9、辊10、辊11的右端

2.2 应用方式

2.2.1 总线

对外仅支持Modbus或Profibus-DP总线

同时为了支持同步,必须将8台驱动器之间使用CANlink通讯连接,此时CANlink只能应用内部同步控制

2.2.2 模式

多台电机同步控制时,其中一台作为控制的主机,其它最多7台作为控制的从机(已经有实际案例使用中)其中:

主机可以运行于速度控制、位置控制或脉冲同步,实现客户的工艺要求

从机只能运行于转矩控制,实现对主机的负荷分担(同时从机可以跟随主机的命令进行同步启停)

3、方案技术难点和优势

1. 内部总线Canlink 实现1M/S通讯速度, 2ms内的数据交互周期;(核心竞争力)

2. 位置环响应和稳定性高;(核心竞争力)

3. 超低速带载稳速精度,0.004Hz平稳带载能力强;(核心竞争力)

4. 系统可实现整体零伺服保持,零位置状态下不抖动;(核心竞争力)

5. 转矩负荷分担,主从机运行电流均衡,步调一致性高;

一台主机位置跟踪,七台从机负荷分担;(核心竞争力)

6. 系统整体模块化同步跟踪,可整体单元式扩展;

7. 转矩响应高,可实现多台在内部总线下负荷分担高精度同步响应控制;

8. 从机在线热投切;

9. 主机冗余可实现与任意从机切换

10. 可实现速度、位置、定长、脉冲同步控制;

11. 支持Modbus-RTU或Profibus-DP双总线通讯接口;

12. 基于多种位置转矩控制的行业应用积累,性能参数有广泛的适应性,易于现场调试;

4、方案成功应用案例

1. 印度电钢,4台132KW转炉应用,主机速度控制,从机负荷分担,稳定应用两年;

2. 8台30KW矫平机,主机位置控制下,系统实现定长控制;实现8台电机力矩负荷分担,位置同步效果;系统实现16台同步控制。