关键词:循环流化床、风机、高压变频器、节能改造

摘要: 本文主要介绍循环流化床锅炉工艺及其相关节能应用,通过汇川技术对同煤国电王坪发电公司1#、2#机组共计12台风机的变频改造实例,体现了汇川技术方案的优势,证明了汇川HD9X系列高压变频器在循环流化床锅炉中的节能效果明显,有效改善现场运行工艺,降低了厂用电率。

一、工艺介绍循环流化床是一种适于固体燃料的清洁高效的燃烧技术。固体颗粒(燃料、石灰石、砂粒、炉渣等)在炉膛内以一种特殊的气固流动方式(流态化)运动,离开炉膛的颗粒又被分离并送回炉膛循环燃烧。炉膛内固体颗粒的浓度高,燃烧、传质、传热、混合剧烈,温度分布均匀,固体颗粒在炉膛内的内循环和外循环十分强烈,在炉膛内的停留时间较长,保证了较高的燃烧效率。

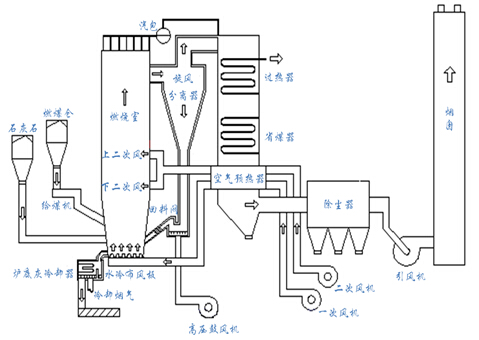

其较为典型的燃烧工艺如图1所示。

图1 循环流化床锅炉系统示意图

循环流化床燃烧技术是近二十多年来发展的洁净煤燃烧技术,其燃烧方式特别适用于高灰分、低挥发份的煤矸石、洗中煤等劣质煤,具有较好的燃料适应性,可变废为宝,体现节能要求。另外,循环流化床锅炉在燃烧过程采用炉内喷钙、低温燃烧,可同时达到脱硫脱硝的目的,具有较好的环保特性。

燃料由给煤机送入炉膛;一次风由锅炉底部送入,主要用于维持燃料粒的流化;二次风沿燃烧室侧壁多点送入,主要用于增加燃烧室的氧量,提高燃烧效率;燃烧后的大量颗粒随烟气进入旋风分离器,与烟气分离;分离出来的颗粒经回料阀回到燃烧室继续燃烧;分离出来的烟气则经过除尘器除尘后,由引风机引入烟囱排出。实际运行中,循环流化床的燃烧效率可高达97%~99%。

二、项目概况

图2 客户现场大门图片

同煤国电王坪综合利用坑口电厂2×220MW级超高压直接空冷机组,额定值659T/h的CFB锅炉两组。引风机:6KV/2240KW×4;一次风机:6KV/2240KW×4;二次风机:6KV/1120KW×4,均采用液力耦合器调节风机运行转速。

液力耦合器是一种利用液体介质传递转速的机械设备,其主动输入轴端与原传动机相联结,从而输出端与负载轴端联结,通过调节液体介质的压力,使输出轴的转速得以改变。理想状态下,当压力趋于无穷大时,输出转速与输入转速相等,相当于刚性联轴器。当压力减小时,输出转速相应降低,连续改变介质压力,输出转速可以得到低于输入转速的无级调节。

液力偶合器的特点:

- 启动:液力耦合器利用能耗转差调节原理,起动时负载与电机主轴脱离,相当于空载全压起动。电机全速运行后,通过调节液力耦合器工作腔内的油量实现柔性连接,逐步升速。即液力耦合器不能实现软启动。

- 调速范围:液力耦合器由于其输出转速低于输入转速,调速越深,损耗越大。故其调速范围只能在20%以内。

- 效率:液力耦合器是一种能耗型的机械调速装置,输出转速低于输入转速。输出转速的降低,实际是输出功率减小,调速越深(转速越低),损耗越大。因此液力耦合器的平均效率在50%左右。

- 自动控制:液力耦合器不能对电机自动合理调速,存在很大的能源浪费。

- 故障发生率:液力耦合器易发生故障,维修费用高,并且影响生产。

针对使用液力耦合器自身特点及现场实际使用情况进行分析,由于液力耦合器调节风机运行转速存在着较大的能量损耗,为降低能耗以及提高发电机组自动化水平,我方经过认真分析计算,决定对上述使用液力耦合器调节转速的风机进行变频改造。

三、变频系统方案

(1)现场参数

名称 | 额定功率 | 额定电流 | 额定电压 | 功率因数 | 数量 |

一次风机 | 2240kw | 256A | 6KV | 0.82/0.84 | 4 |