钢铁行业在积极化解过剩产能的基础上加快推进钢铁行业转型升级,当前的重点就是加快智能制造发展,即借助物联网的技术,依托传感器、工业软件、网络通信系统、新型人机交互方式,实现人、设备、产品等制造要素和资源的相互识别、实时联通,促进钢铁研发、生产、管理、服务与互联网紧密结合,提升企业信息化水平、实现精细化、智能化生产管理的同时,有利于促进钢铁企业降本增效、节能减排、转型升级,走新型工业化道路。

目前,物联网技术在钢铁企业中的应用已涵盖了生产管理、运输物流、能源环保、设备管理、质量管理以及人力资源和安保管理等众多领域。而随着物联网技术的快速发展,其在钢铁企业中更深层次的应用也在不断拓展。

一、生产管理

物联网技术在钢铁企业生产管理方面的研究和应用主要包括钢包、铁水包等运输设备的跟踪定位,成品及备品备件等物资的仓储智能化管理等。

解决方案:

系统基于信息采集、跟踪定位、无线传输RFID(射频识别码)的物料标识和无线传感网络即WSN网络(由部署在监测区域内大量的廉价微型传感器节点组成,通过无线通信方式形成的一个自组织网络,能够实时监测和采集网络分布区域内的各种监测对象的信息,以实现复杂的制定范围内目标监测和跟踪,具有快速展开、抗毁性强等特点,扩展人们与现实世界进行远程交互的能力)组成.

系统优势:

1.系统利用采集的钢包信息,建立了炼钢车间智能钢包监控、智能识别钢包状态系统,准确掌握钢包的实时状态及位置的自动识别和定位以及计量数据传输等,解决了钢厂恶劣环境下钢包号技术等难题。

2.铁水包在线使用和离线维护处理过程的实时跟踪定达到了在线铁水包使用过程位置清晰、各流程操位,作无误以及铁水物流高效运行,铁水温度损失明显降低,从而进一步达到了节能降耗的目的。

3.基于信息采集、跟踪定位、无线传输RFID的物料标识无线传感网络等关键技术,实现了钢铁成品仓储智能化管理。

二、运输物流

钢铁企业运输物流方面,将来主要以AGV小车为主,未来AGV无人搬运不只是简单的把货物搬运到指定的位置,而是要把大数据、物联网、云计算等贯穿于产品的设计中,让AGV搬运机器人成为一种实时感应、安全识别、多重避障、智能决策、自动执行等多功能的新型智能工业设备。目前,AGV搬运机器人已经被应用在各种领域,代替人工搬运是必然趋势。

解决方案:

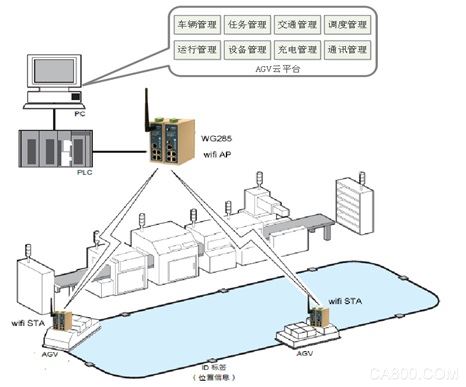

厦门物通博联结合工厂具体的应用场景开发出AGV车辆监控系统,系统可实现工厂级和车间级的AGV系统车辆管理、交通管理、调度管理、运行管理、任务管理、通信管理、自动充电功能。系统可以与MES系统、WMS系统、生产线系统等实现对接,通过AGV小车了解整个生产过程并对AGV小车后台自动生成的数据进行分析,不断对生产过程进行优化,打造柔性、现代的智能物流系统。

AGV系统主要由AGV小车、地面导航定位系统、充电系统、WG285工业智能网关无线通讯、车载PLC及AGV云平台组成,其中,工业智能网关有自带WIFI功能,安装在AGV小车车体内部,通过车间的不同区域的无线AP(或通过3G/4G网络)建立无线连接,完善的安全特性保证系统免受侵袭,支持宽工作温度,满足多种严苛户外环境应用,确保AGV监控中心云平台与现场运动中的AGV车辆的可靠通讯。

AGV通过PLC控制,小车载有工业智能网关,可以和AGV云平台进行无线通信,执行AGV云平台的指令。AGV云平台可根据AGV小车上报的位置及状态信号监控系统内所有AGV小车的运行状态,当出现异常时完成报警操作,还负责采集输送系统内各站点的输送需求,并根据各输送站点的信号状态自动分配AGV小车的任务,PLC根据读取的数据,使AGV小车通过RFID读取地面标识,做出相应的动作(改变速度、转向、定位和停车等),从而实现AGV调度系统功能、站点定位功能。

系统优势:

1.安全性--人为驾驶的车辆路径无法确知,AGV的导引路径却非常明确,提高了安全性。

2.成本控制--AGV系统的资金投入是短期,而员工的工资是长期,会随着通货膨胀而不断增加。电池的充电及管理都由AGV系统自动完成,可以延长电池寿命及可靠性,还可以减少由于人工粗鲁的操作而造成的货物损坏。

3.灵活、可预测性调度能力--AGV在行驶路径上遇到障碍物会自动停车或允许最大限度地更改路径规化,而人为驾驶的车辆却未必。

4.边缘计算,实现预测性运维--物通博联AGV系统具备边缘计算能力,通过应用的本地部署,实现了数据实时处理、本地预分析,故障实时预警。同时通过边缘计算与云端大数据分析协同,实现预测性运维。

三、能源环保

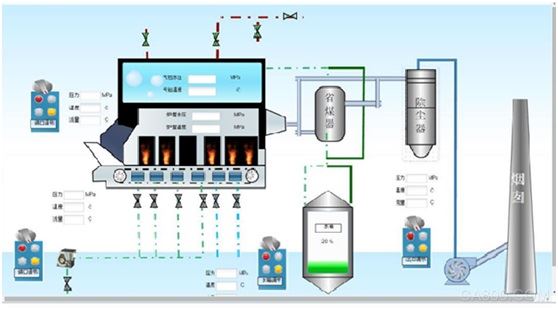

在能源环保方面,目前钢铁行业熔炉主要还是以焦煤为主,锅炉的节能环保以及安全问题尤为重要,利用物联网技术可以实现多测点、多变量、全面有效能耗的监控和管理,使锅炉利用率更好,更环保,更智能。

解决方案:

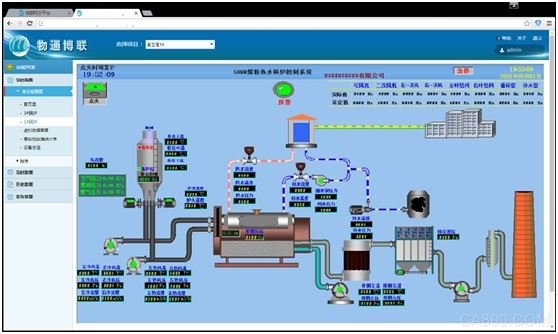

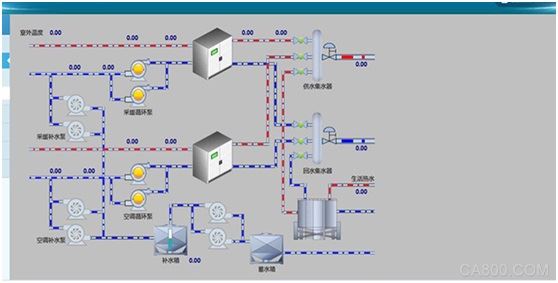

锅炉物联网云系统解决方案结合了物联网通讯、大数据、云计算、传感器、自动控制等, 通过工业智能网关,将前端的数据传到云平台,通过大数据分析,对锅炉的横向数据(不同锅炉之间的数据)与纵向数据(单一锅炉的历史数据)进行统计,为设备运维,售后服务,设备升级,故障告警,故障排查等方面提供有力支持。具体的方案结构图如下:

厦门物通博联锅炉物联网云平台

电脑PC端监控系统画面显示:

宏观显示:基于地图显示设备所在地的锅炉统计,设备故障率、各项统计分析报

表等;

微观显示:点选设备的具体运行的实时状态,各种参数。

动态画面: 动态显示锅炉的水流方向、水压方向、风向等。

物通博联锅炉物联网方案能够实现设备远程管理、远程监控、设备历史数据查询、报警处理、数据分析、锅炉生命周期管理。另外,根据用户的职能级别和管理范围的不同,能够为用户设置不同的管理权限。

图1

图2

图3

图4

手机APP端显示(支持安卓手机和苹果手机):

①监控所有锅炉设备的地理位置、运行状态;

②对锅炉设备的远程控制;

③识别当前机组所有参数、运行信息及历史信息;

④ 支持报警消息自动推送

系统优势

1.边缘计算,实现预测性运维

具备边缘计算能力,通过应用的本地部署,实现了数据实时处理、本地预分析,故障实时预警。同时通过边缘计算与云端大数据分析协同,实现预测性运维。

2.WDN架构,实现统一管理

通过采用WDN架构,支持基于虚拟化的分布式部署,实现了千万级终端接入点的统一管理,部署和控制。从而为锅炉的海量接入终端(PLC、传感器、其他外围设备等)提供了集中管理方式。

3.四重安全机制,保障数据安全

物通博联智能网关OS系统本身包含安全组件,全防火墙设计和证书式加密方式以及Device VPN的安全的VPN通道,确保数据传输安全;同时通过设备接入认证、分权分域管理,保障管理平台安全。

4.IOT数据应用平台

物通博联应用云系统可以进行数据管理和大数据分析,根据不同行业设备和应用的特点,进行数据挖掘、智能分析显示行业曲线、报表、地图位置等。支持Web和手机APP等方式调用和显示。

设备管理

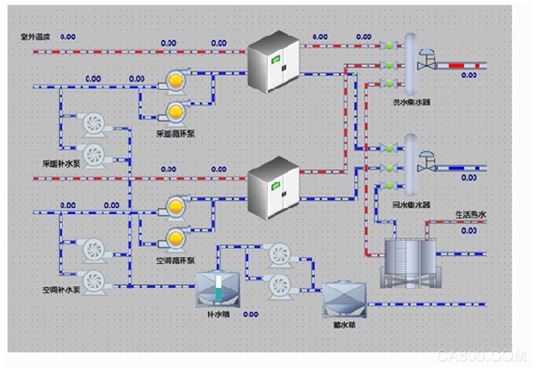

钢铁业属于典型的设备密集型的行业,只有预先掌握设备的运行状态才能保证生产流程的顺利进行。对冶金设备管理和诊断维护的需要,提出了现场数据采集、现场数据中心和远程监测诊断中心三层架构的设备远程监测管理平台。

解决方案

物通博联的工业智能网关采用工业设计,抗干扰性强,可以采用不同的接口、协议解析对工厂内部工业环境复杂、不同年代、不同控制设备型号、不同厂家的PLC设备的数据采集,借助物通博联管道云,传到设备云管理平台,该平台是一套集设备管理,在线监测、报警信息、数据分析、工单处理的、远程运维、远程控制等于一体综合WEB应用的设备远程监测管理平台。

设备远程监测管理平台是一款专注于工业设备数据挖掘、分析和应用的综合服务平台。该平台不仅提供通用的远程数据服务,而且可以针对客户的特殊应用需求进行自行或者委托迭代开发。支持协议分析、资产管理、数据监控、运营维护、地图展现、大屏展示和各种数据分析和高级业务实现,为设备生产厂商提供全方位的数据应用服务。

平台的主要功能

平台可根据用户需要,配置各个应用模块,如企业地图、设备管理、设备监控、设备寿命周期管理、报警管理、工程师操作的数据和信息进行采集、存储、分析和可视化;通过维修维护计划和派工单对客户服务业务流程和资产管理流程进行有效支撑,为客户提供低成本、高可靠、高效的远程维护管理服务平台;通过支付服务、业务模块、数据分析模块为可以提供业务服务平台。

五、 其他应用

物联网在钢铁企业的其他应用还包括人力资源管理、安保管理和智能门禁等。如基于RFID的一卡通管理系统已在众多钢铁企业门禁、考勤、就餐方面得到广泛应用。一卡通系统,实现了集门禁、就餐、购物、会议、停车,办公、收费服务等各项活动于一体的智能化管理.

物联网技术是新一代信息技术的高度集成和综合运用,已成为当前世界新一轮经济和科技发展的战略制高点之一,利用物联网技术在整合提升企业信息化水平、实现精细化、智能化生产管理的同时,有利于促进钢铁企业降本增效、节能减排、转型升级,走新型工业化道路。