>> 近日,由振华重工(ZPMC)提供软硬件全套装卸系统的全球首个第四代无人全自动化集装箱码头——厦门远海自动化码头,迎来首艘干线集装箱船“中远休斯顿号”。此次远海自动化码头成功接卸干线集装箱船,标志着国内首个自动化码头成功通过首次“大考”,其装卸系统也在实战面前经受住了严峻考验。

远海自动化码头的建设引领了国内集装箱码头自动化革的新潮流,对全国乃至全球集装箱码头的发展进步具有里程碑式的意义。相关行业专家认为自动化码头将成为中国工业4.0和智能物流的领头羊。

SICK助力打造智能的全自动化码头系统

远海自动化码头大部分功能如集装箱装卸、堆存等,均由中央控制室计算机控制操作一系列自动化机械设备完成,是真正意义上的无人化全自动化码头系统。

由此带来一个极大的挑战:对智能识别、精确定位、作业安全等原来需要由操作人员执行的工作,现在全部需要由智能传感器自动实现,并且需要确保在港口恶劣的工况下稳定、精确、实时的工作。

因此,ZPMC在厦门远华码头的3台自动化双小车岸桥(STS)、16台自动化轨道吊(ARMG)、18台自动导航运载车(AGV)等设备中,选择了SICK的激光扫描仪为自动化码头的高效安全运作保驾护航。

智能识别:集装箱轮廓扫描

在传统的港机设备中,需要由人工判断集装箱堆垛的形状,驾驶小车到准确位置并放下吊具装卸集装箱。

对于自动化码头,自动操作的一个必要条件在于,港机设备需要有一个智能的“眼睛”替代驾驶员实现对集装箱轮廓的识别。并且,这个识别过程在任何符合港口作业规范的天气条件下,都必须稳定可靠的工作。

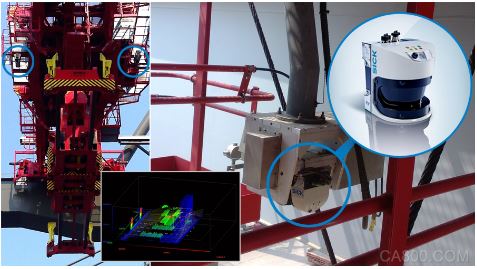

SICK的LMS511激光扫描器可在80米的工作距离下,将190度的扫描区间中的轮廓值通过高速以太网上传到上位机。并且,通过采用特有的多次回波技术,在雨雾雪等恶劣工况下都能稳定检测。根据激光扫描器获取的点云数据,控制器可以重构出设备作业区域的集装箱堆垛三维轮廓,基于该信息港机设备得以实现自动化的装卸任务。

LMS511激光扫描器安装在桥吊进行轮廓识别

精确定位:STS/MRG小车定位

在岸桥吊和场桥吊中对吊运小车位置精准定位中,传统的方案是用普通旋转编码器。但是,使用这类编码器设计的机械结构存在精度较低,不可避免打滑,经常需要工人手动归位,在严酷环境下性能降低等一系列问题。

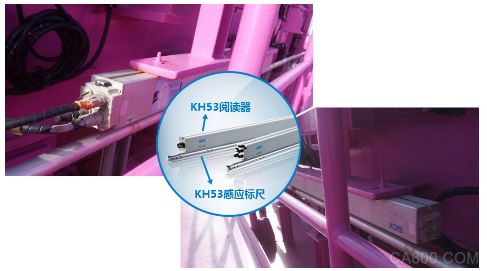

岸桥吊上的安装示意图,每套KH53铺设26根磁尺,共36米长

场桥吊上的安装示意图,每套KH53铺设15根磁尺,共21米长

在岸桥吊和场桥吊上采用SICK直线编码器解决方案,能够确定岸桥吊和场桥吊的起重机在运行过程中的绝对位置,确保集装箱的堆栈尽可能具有最小的偏差,且能避免工人手动作业,保障了起重机的防撞保护和自动化操作。

KH53直线编码器现场实地安装图

直线绝对值型编码器KH53采用磁性工作原理,是在严酷环境和长距离精准定位应用中的理想解决方案。其主要特点如下:

1.非接触式精准测量,从根源上消除累积误差。KH53沿轨道铺设含有永磁体的感应标尺,在行走机构上安装阅读器,当阅读器保持一定间隙经过感应标尺时,利用霍尔效应计算出绝对位置,分辨率高达0.1mm。

2.使用寿命长,恶劣环境适用,与上位机系统匹配。KH53完全无需维护,在振动的港机上仍能可靠测定位置,在雨雾天气或重污环境也不影响使用,大大提高了生产力和生产效率,完全达到了自动化码头的要求。

作业安全:港机设备防撞

港口设备若发生碰撞事故不仅会导致巨大的设备人员损失,同时也会引起港口作业停顿,而对于繁忙的港口而言,这意味着巨大的经济损失。另一方面,如果单纯为确保安全而设置过多的安全裕量,比如降低速度或增加安全距离也会降低效率,这和自动化码头的高效宗旨相悖。

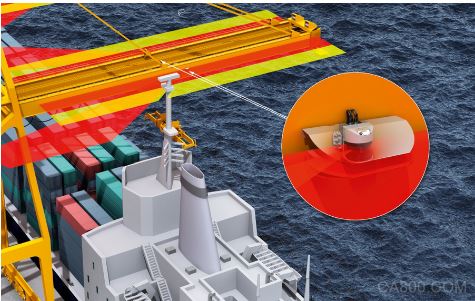

SICK LMS511激光扫描器能实现非接触式的二维区域检测,最远检测距离达到80米。防护区域的形状可以任意设置,并且可以由上位机根据不同工况切换不同形状。避免了单点式检测的误报/漏报问题。为自动化码头的设备防护提供了最佳的选择。

AGV防撞

厦门远华码头使用自动导航运载车(AGV)实现全自动化高速集装箱转运。为确保AGV在行进中的安全性,必须让AGV可靠的检测到前进方向上的障碍物。同时由于港口的复杂环境,当AGV运行在狭窄巷道中,又不能产生误报警信号。LMS511可任意设置检测区域形状,保障了AGV高速高效的同时实现高安全性。

LMS511激光扫描仪安装在AGV实现防撞

岸桥(STS )大梁防撞

岸桥在作业时,大梁升降及移动过程中,必须避免撞击到船舶本身。作为自动化码头设备没有现场操作人员参与,必须要由传感器检测到周边的障碍物。LMS511提供了80米的非接触式检测距离,可以完整的覆盖整个STS大梁运动方向,实现可靠的防护。

LMS511安装在岸桥进行防护