本系统是一套集数据采集、显示、保存、查询、统计、设备控制、信息管理等于一体的综合性烤箱监控管理系统。上位机采用紫金桥组态软件,其主要功能和特性概括如下:

数据采集与保存:采集多台设备和仪表的实时数据,并且以直观多样的方式呈现在界面上,同时后台高精度的保存了历史数据;

(1)仿真动画:烤箱的各种动作都以逼真的仿真动画实时展示在界面上;

(2)实时监视:实时监视系统运行状态,检测并捕捉故障,进行报警提示;

(3)故障报警记录:记录故障报警全过程,能方便查询历史故障记录;

(4)设备控制:设置设备操作面板按钮,方便的控制设备的加热,门的开关等动作;

(5)参数配置:能配置相关设备运行的参数,并下发到设备;

(6)报表查询:历史数据任意时间段的报表查询、导出或打印;

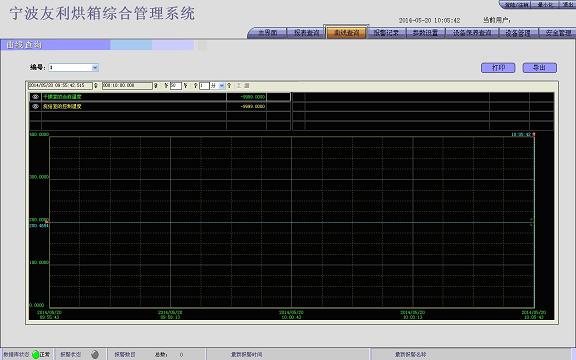

(7)历史曲线:历史数据任意时间段的曲线查询、导出或打印;

(8)设备保养管理:制定并保存设备保养计划,待计划日到来之时自动提醒用户;能查看已有保养计划并进行多种操作;

(9)设备信息管理:增加、维护或查看设备相关信息,包括设备详细信息、设备参数信息、设备维修记录;

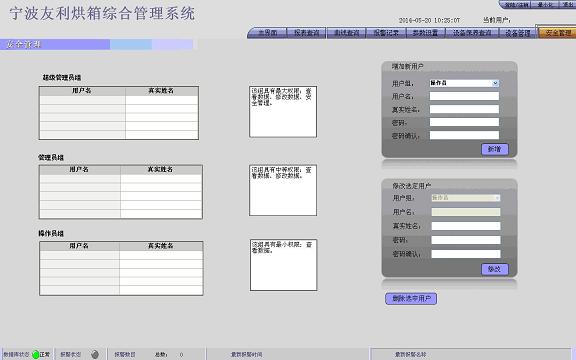

(10)安全管理:增加具有不同权限的用户,对已有用户能进行修改和删除操作;使用具有不同权限的用户登录使得系统具有不同安全级别的操作权限,以实现安全管理。

软件环境

监控机

操作系统:Microsoft

Windows XP SP2或更高版本

平台:紫金桥监控组态软件V6.5-4-19(附加AIBUS_V7驱动、ODBC组件)

工程:宁波友利烘箱综合监控系统(附加相关帮助文档)

数据库系统:MySQL5.5.28(使用数据库youli_oven)

硬件环境

监控机:研华工控机

通讯设备:欧姆龙PLC 、宇电AI系列仪表,台达变频器

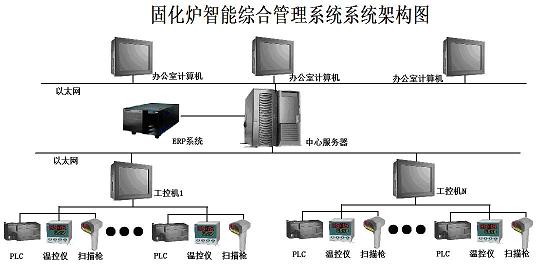

一、系统架构

本项目架构可以根据需要分为单机监控和网络分布监控等架构。单机架构中监控画面和历史数据均保存在一台工控机上,数据无法发送到其他计算机上。网络分布监控架构可以用若干台计算机分别采集部分设备数据,汇总到服务器上,其他人员可以访问服务器远程了解现场生产工艺数据及历史记录等。其系统架构图如下所示:

1、可以使用一台计算机采集所有的仪器仪表数据,也可以使用若干台计算机分布采集,每台计算机管理6-10台设备数据,然后汇总至中心服务器;

2、其他人员可以通过访问中心服务器了解现场数据,查询历史记录以及参数设置等操作;

3、前置机本身可以显示画面,保存数据,记录报警信息等;

4、如果需要,可以和ERP等系统进行数据对接;

5、现场仪表设备可能会通过串口服务器连接至数采计算机;

6、数采计算机可以放置在现场,便于就近操作;

7、分布架构便于人员操作、管控,数据分布存储,系统具有较高的安全性和可靠性,便于系统扩展,相对成本较高。单机单控成本最低,扩展性也最低。

二、系统基本功能

系统基本功能总结如下:

1、现场数据实时采集

可以通过串口实时采集现场的数据;

2、动态模拟现场采集的各种数据:

系统可以仿真模拟显示各个参数状态,同时以饼图、直方图、动画、报表、曲线等方式展现实时数据;

3、高效历史数据处理

可以通过紫金桥软件自身的过程数据库高效处理历史数据,实现高精度、高压缩比的数据存储,历史数据存储精度可以达到毫秒级;

4、灵活的历史查询方式

紫金桥软件支持报表、曲线、直方图等多种模式查询历史数据;

5、报警提示、查询、打印

系统可以设定多级报警的各个参数,比如报警上下限值、报警死区、延时报警等参数,可以查询历史报警或者实时报警,报警记录可以打印下来。

6、运行参数设定

可以通过紫金桥软件设定控制参数;

7、设备控制

系统可以直接参与设备控制;

8、曲线分析

可以通过曲线组件查询实时数据或历史数据,曲线支持任意放大、缩小;

9、报表查询

可以通过报表查询历史数据和实时数据,报表自身可以单元格为单位设置颜色、背景、格式和脚本动画;报表支持数据导入、导出,打印、打印预览、可以灵活设置打印参数,同时报表还支持关联其他关系数据库,单元格合并等多种功能;

10、历史事件记录

对于每个工业炉何时开机、关机做历史记录,除了以时间范围查询外,系统还支持按照事件信息查询工业炉的数据,比如某个工业炉某日运转了两次,不仅仅可以按照时间间隔查询一天的数据,而且可以按照每次开关机自动查询运行期间的数据。

11、模式控制

系统可以支持多种预设模式,用户只需选择所需的模式,系统参数即会更改,并按照相应模式进行控制。

12、设备管理

系统可以建立设备参数数据库,对设备的基本信息、维护历史等数据进行存储或者修改。

13、开机率统计

系统可以自动计算系统开机率的相关信息,并以报表和柱状图显示,便于用户分析相关的运转效率

14、电量分析管理

针对每台固化炉的电量消耗进行分析管理,按照时间段或者炉号进行条件查询,系统以报表或者柱状图等方式展现查询数据;

15、短信报警功能

设备故障后,可以将相应的故障信息自动下发到相应人员的手机上,实现主动报警;

16、设备故障信息管理

系统可以自动统计每台设备出现故障的频率或者每种故障发生的频率,便于方便管理。

17、产品数据追溯功能

系统可以根据线圈条码,查询其加工时的历史数据信息;

18、同时升温炉数统计

系统可以查询每月同时升温的炉数和所占比例的查询;

19、生产工艺提示功能

系统可以根据设定条件,自动提示看包、加料、测凝胶等操作提示;

20、开关门数据记录

系统可以记录每炉线圈的开关门时刻及次数统计;

21、产量综合查询

系统可以按照线圈条码、规格、种类、炉号等多种条件进行产量综合查询;

22、开放的数据接口

系统提供了开放的数据接口,可以通过OPC、DDE、Modbus、ODBC等多种方式和其他软件系统进行数据通信;

23、灵活的架构

系统可以实际需要搭建C/S、B/S或者混合结构的通信网络。

24、安全管理

管理员可以设定相关操作人员的权限,具有不同权限的操作人员可以执行不同的操作。

三、系统截图