一、背景介绍

目前,在我国电源结构中,火电装机容量占74%,发电量占80%;因此火电机组及其辅机设备的节能改造工作是非常重要的。火电厂中的各类辅机设备中,风机水泵类设备占了绝大部分,而在国民经济高速发展的当代,火电机组调峰力度也随之加大,这些机组的负荷变化范围很大,必须实时调节风机水泵的流量,蕴藏着巨大的节能潜力。目前调节流量的方式多为节流阀调节,他并不能大范围调节电动机的输出功率,所以浪费了大量的能源。随着世界能源危机影响范围越来越广,人们对节约能源的意识也越来越强,我国在电力行业的改革为适应新形势逐步的深化。降低发电成本提高单位能耗的发电量,已成为各火电厂努力追求的经济目标,要求也越来越迫切。而采用变速调节风机和泵类达到节能目的,已成为共识。 另外,交流高压电机的直接起动会产生巨大的电流冲击和转矩冲击,在很短的起动过程中,转子笼型绕组及阻尼绕组将承受很高的热应力和机械应力,致使笼条的端环断裂。而且能造成定子绕组绝缘的机械损伤和磨损,从而导致定子绕组绝缘击穿。直接起动时的大电流还会引起铁芯振动,使铁芯松驰,引起电机发热增加。由于变频器可以做到起动转矩高且平滑无冲击,对延长电动机的使用寿命,减少对电网的冲击,保证机组正常运行是很有必要的。还有现在电厂的自动化程度不断提高,运行工艺对辅机设备的控制性能的改善也是十分迫切的,例如在燃料控制系统中,采用精确度很高的变频调速可以大幅度地改善炉内的燃烧工况,从而节煤、节水,并可节省这些物料的运输,处理能量等。有更精准的设备是必然会出现更优良的工艺,从而生产效率,这已不再简单地局限在节能的范畴。

二、项目概况

2.1工程名称:电厂二期1×660MW工程

工程规模:规划容量为3260MW,一期工程已建设1台600MW超临界燃煤发电机组,本 期工程扩建1台660MW超超临界燃煤发电机组,并同步建设烟气脱硫、脱硝装置。远景留有再扩建2×1000MW机组的条件。机组类型及年利用小时:国产660MW超超临界燃煤发电机组,机组年利用小时数为5500小时。

2.2工艺介绍

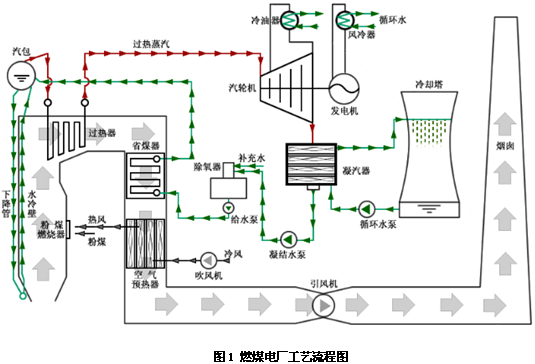

2.2.1燃煤电厂工艺流程

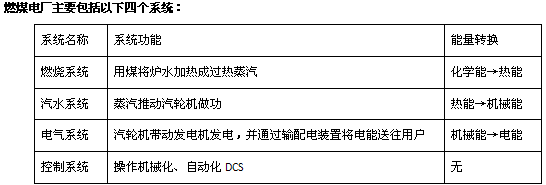

2.2.2燃煤电厂汽水系统基本流程及组成

过热蒸汽——〉主蒸汽管道——〉汽轮机(冲动汽轮机叶片转动,带动发电机旋转产生电能,自身温度、压力下降)——〉凝汽器(被冷却水/循环水冷却)——〉凝结水汇集在凝汽器中的热水井中——〉经凝结水泵打至低压加热器中加热——〉由除氧器除氧并继续加热成为锅炉给水——〉经给水泵升压和高压加热器加热后送入锅炉汽包

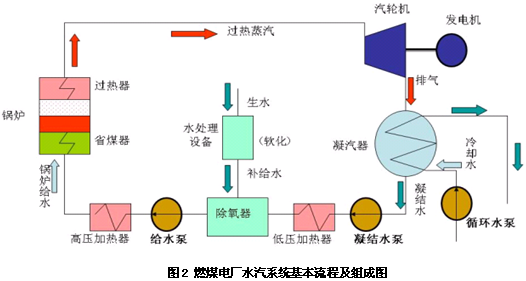

2.2.3凝结水泵工艺介绍

凝汽器冷却凝结之后,集中在热水井中,这时凝结水泵的作用是把凝结水及时地送往除氧器中。维持凝结水泵连续、稳定运行是保持电厂安全、经济生产地一个重要方面。监视、调整凝汽器内的水位是凝结水泵运行中的一项主要工作。在正常运行状态下,凝汽器内的水位不能过高或过低。当机组负荷升高时,凝结水量增加,凝汽器内的水位相应上升。当机组负荷降低时,凝汽器内水位相应降低。国投宣城电厂凝结泵电机为6KV/2000KW电机,设计时有较大裕量,每台机组配备二台凝结泵,一台变频运行,一台工频运行或备用,为安全起见要求变频器一旦出现故障,即可马上停机,断开进出线真空接触器,将变频装置隔离,再闭合旁路真空接触器,在工频电源下起动电机运行。当管道压力不够时,在DCS侧联起备用凝结泵。

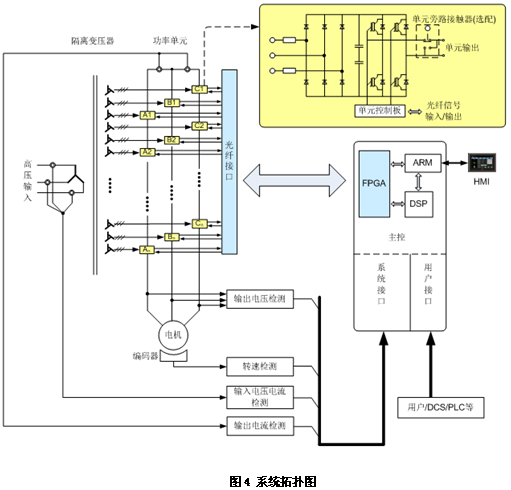

2.3 HD92系统工作原理

主电路拓扑原理:电网电压经主变压器隔离移相后为功率单元供电,每个功率单元为一个单相交-直-交电压型逆变器,单元串联星接后形成三相变频电源给高压电动机供电。主变压器采用移相整流方式,输入功率因数高,输入电压电流谐波小。满足IEEE519-1992和GB/T 14549-93对电压和电流最严格的谐波失真要求。无需任何功因补偿和谐波抑制装置。变频器输出采用多重化PWM技术,输出为近乎完美的正弦波,无须加输出滤器。电动机谐波损耗小,转矩脉动小,无明显电动机噪声。电动机不需降额使用。输出dV/dt和共模电压小,对电动机无附加电应力损害。

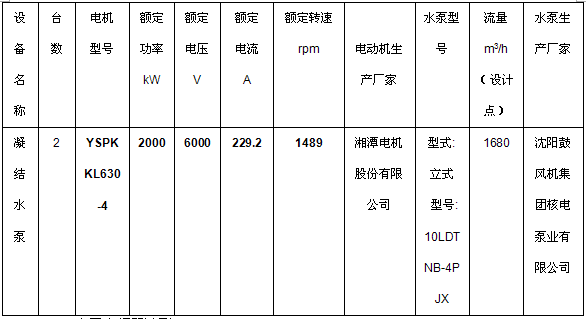

2.4应用现场电机参数及变频器选型

2.4.1电机参数

2.4.2高压变频器选型

汇川介绍结合该现场自身电机参数以及汇川HD92系列高压变频器的产品优势,具体选型如下:HD92-F060/2500-DB.。

两台变频器均增加了非对称机械旁路技术。

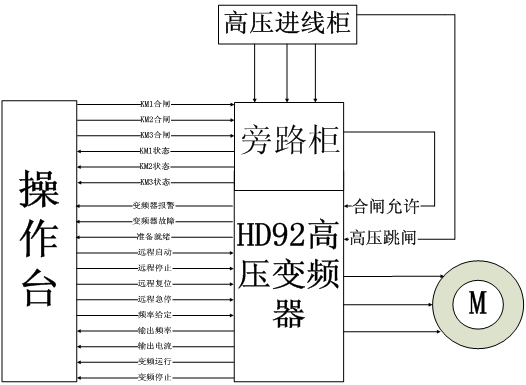

DCS与变频器之间采用硬线连接方式,通过4~20mA模拟量信号调速,驱动电机在0~50Hz范围内运行。具体接口信息如下图所示:

图5 端口通信图

变频器采用三线式控制模式,通过DI9、DI10两个端口分别控制变频器启动、停止,频率给定采用4~20mA模拟量信号,对应变频器输出频率0~50Hz;

与高压开关柜联锁信号:

1)合闸允许:常开接点,闭合有效,此信号串联在供电高压开关柜的合闸回路中,当变频器自检完成或系统处于工频状态时,信号闭合,允许用户合高压电;

2)高压跳闸:常闭接点,断开有效,此信号并联在供电高压开关柜的分闸回路上,当变频器发生重故障或急停信号有效时,分断用户高压电;

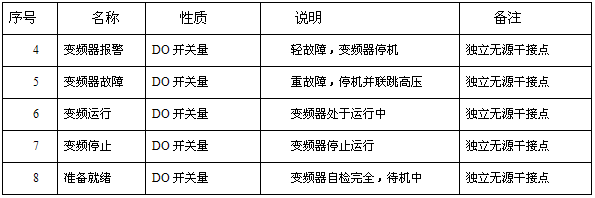

变频器DO信号:

以上输出信号全部为独立无源干接点,默认为常开接点,闭合有效,容量大小为220V AC 5A。

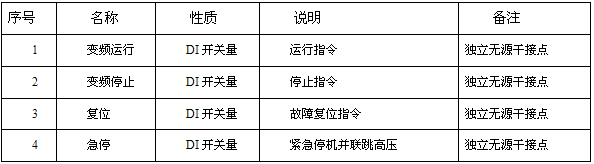

变频器DI信号:

以上输入信号仅需客户提供独立无源干接点,脉冲信号,除急停外,其它信号均默认为常开接点,闭合有效;

变频装置可以变频/工频启动电动机,正常启动按变频方式、事故启动按工频方式启动电动机。变频调速采用一拖一方式配置。6kV电源经变频装置高压隔离刀闸QS1、接触器KM1到高压变频装置,变频装置输出经输出经接触器KM2、隔离刀闸QS2至电动机;6kV电源还可经旁路接触器KM3直接起动电动机。一旦工作的变频器出现故障,即可以自动切除故障变频器,同时在DCS系统中自动启动备用电动机(工频运行)。隔离刀闸与接触器、接触器与接触器之间具有电气闭锁,防止发生误操作。两台凝结水泵均为变频/工频启动。两台凝结水泵互为备用。

三、汇川高压变频方案优势

1、先进的异步电机磁链闭环矢量控制算法

HD92系列高压变频器具备独有的磁链闭环矢量控制技术,基于电机d-q轴数学方程式解析,通过对电机的磁链、电流进行解藕,完成对磁链、电流闭环控制。从矢量控制最基层的角度全面掌握电机运行曲线,实现了对电机的磁链闭环矢量控制。控制算法框图如下:

这种矢量控制算法在保持较高动态性能的基础上,克服了转子电阻、电感参数对调速系统性能的影响。对电机转速控制精度高,加速时电流环响应快,低频运行时转矩响应可达750rad/s,并且能够实现更高的节电效率。磁链闭环矢量控制算法解决了挤出机启动转矩大,加速大电流,稳速精度高等高要求,保证了产线可靠运行。

2、可靠的非对称机械旁路技术

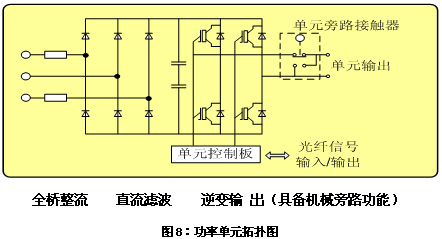

汇川HD92高压变频器功率单元采用两电平拓扑结构,输出采用机械旁路设计,整个功率单元由全桥整流、直流滤波、逆变三大部分组成,功率单元拓扑结构如下:

功率单元整体拓扑结构为交一直一交三相整流/单相逆变输出结构.整流侧为二极管三相全桥整流,将输入的三相交流整成直流,并通过电容器滤波。逆变侧为IGBT模块H桥单相逆变,通过对逆变桥进行SPWM控制,得到正弦的单相交流输出。其中每个单元均配备了机械旁路功能,同时采用非对称旁路技术,可靠性与稳定性大大提升。

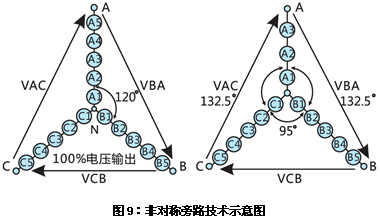

如上图所示,HD92系列高压变频器采用单元级联方式,当其中某个单元出现故障后,通过非对称旁路技术可以使系统不停机运行。HD92的非对称技术可以实现比传统旁路方案更高的电压输出幅值,电压输出能力相比传统方式最高能提高20%,这使得整个系统的可靠性大大提高。

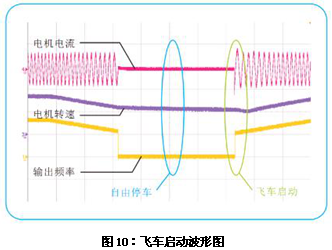

3、柔和快速的飞车启动功能

HD92系列高压变频器具备飞车启动功能,能够在未知电机旋转速度的状况下启动变频器,变频器自动进行频率搜索,直至搜索到与电机实时旋转频率相符的频率,此时变频器输出相应频率,并控制电机旋转至指定频率,此技术能有效减少瞬间停电对挤出机生产的影响以及对电网的冲击,避免了胶料因意外停机凝固在螺杆中的情况。现场调测时的波形图如下。

四、现场应用图片

五、结束语

随着大型机组参与调峰的增多,越来越多的辅机需要进行调速改造,以适应竞争的需求。这次在600MW以上大机组应用高压变频器进行调速改造的成功,为今后600MW以上机组应用高压变频器进行改造提供了良好的成功应用经验,为2000kW以上主辅机设备的改造提供了广阔的应用前景。

汇川技术有限公司依托多年的自动化行业的应用经验,对电力行业的变频改造具有独到的方案解决能力。汇川技术有限公司生产的高压变频器为采用矢量控制技术的高性能变频器,产品适用于冶金、电力、化工、市政等多个应用领域。