一、 引言

湖南恒光化工有限公司是一家集基础化工、矿冶、电力、新材料生产开发等为一体的民营化工企业,公司现有生产规模为: 6万t/a氯酸钠、8万t /a双氧水、12万t /a硫酸及相关产品。公司现有固定资产1.9亿元,产值4.5亿元,员工700多人,其中中高级技术人员180人,由于公司重视产品研发和对传统生产工艺升级,生产装置改造,公司短短三年多时间产值从2000多万增至近5亿元。

2008年,湖南恒光化工有限公司投资1.8亿元进行了年产30万吨硫酸及相关产品技改项目,该技术改造项目可使恒光化工实现三大转变:一是在产能上,实现了由年产硫酸12万吨向30万吨平台的转变;二是在工艺和装备技术上,实现了向大型化、现代化转变;三是经济增长方式上,开始了由产量效益型逐步向品种质量效益型转变。该项目已于2008年8月开工建设,预计2009年8月份竣工投产,项目投产后,年销售收入预计72782万元,项目年产值6.5亿元,实现利税3000万元。

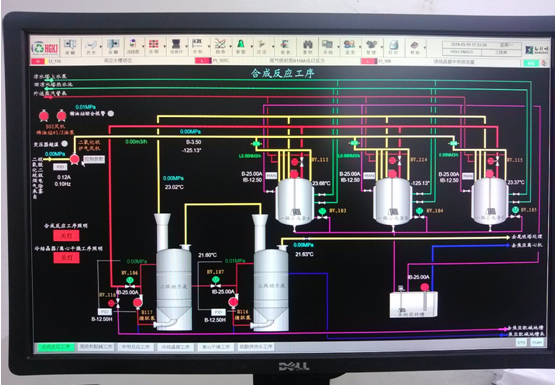

二、工艺流程图

三、变频器的应用

在这个工艺流程中,SO2烟气由硫酸二级电除雾到合成斧的过程由鼓风机通过风道传递的,而鼓风机的运行是采用我公司森兰高压变频器SBH系列第三代产品,启动平稳风量可随时根据需要实现无级调速.

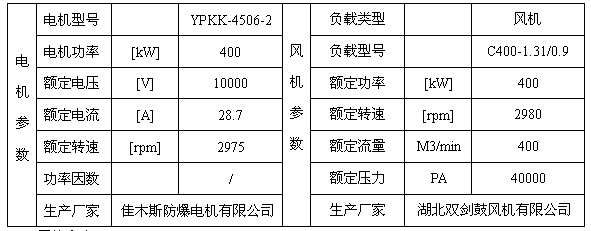

3.1负载基本情况

3.2系统方案

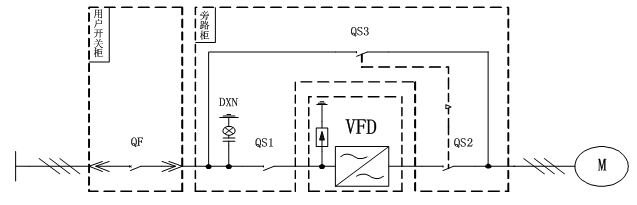

根据用户要求,配置一台变频器,采用手动一拖一的方式,系统由三个刀闸开关QS1、QS2、QS3组成,要求QS2和QS3不能同时闭合,QS2和QS3之间有机械互锁,合QS1、QS2分QS3为变频运行,分QS1、QS2合QS3为工频运行;主回路如下

系统主回路

四、产品特点:

一体化设计——更可靠

SBH系列高压变频器的整机结构采用一体化设计。系统更简洁、维护更方便、安全性能更好。同时高压变频器的一体化设计不仅能加快设备的投运进度,缩短现场的调试服务周期,还能保证产品质量

SBH系列高压变频器的核心器件控制系统同样采用一体化设计方案,该设计方案可以减少线路板件之间的连接导线,进一步提高了产品的运行可靠性。

单元模块化设计——更通用

SBH系列高压变频器的内部核心部分——功率单元,采用模块化设计方案,每个功率单元的结构以及电气性能一致,可互换使用,通用性更强。

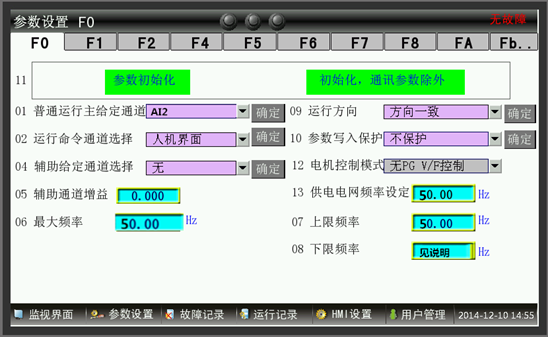

多功能的HMI设计——更直观

SBH系列高压变频器采用7英寸彩色触摸屏,多语言操作界面,让用户更直观、更全面的监视设备运行状态;多功能参数设置,使得设备操作的灵活更强;完善的故障分析功能,大大地缩短了故障处理时间,减少故障处理强度。

“三满”试验——更稳定

SBH系列高压变频器在出厂前都必须经过一系列严格的测试环节,其中不仅包括常规带电机运行性能试验,同时每套设备出厂前都要进行满电压、满电流、满功率的“三满”带载老化试验,从而确保每套设备的高质量。

矢量控制技术——低转速,大转矩的王牌

SBH系列变频器采用矢量控制技术,具有低频转矩大。转矩脉动小、动态响应快、机械特性好等优点,能够满足重载启动的需要。

双电源冗余技术——比传统UPS方案更可靠

SBH系列高压变频器的控制电源部分采用双电源冗余技术,分别有两路电源供电,一路来自用户AC220,一路来自于设备内部的移相变压器三次绕组AC380V,自动切换过称无扰动。与传统采用UPS方案比较,具有更高的可靠性,避免了因UPS故障而引起的变频器停机故障发生。

防“晃电”技术——超强的电网适应性

SBH系列高压变频器针对风机类负载提供瞬时掉电保护功能,当电网因雷电或发生瞬时故障导致电网供电电压出现缺波现象时,防晃电技术可防止设备因瞬时掉电而造成欠压停机。

同时,当供电电网出现短时(0~30S)掉电现象时,SBH系列高压变频器可记录设备的当前运行状态,待电网恢复供电后,自动恢复至掉电前的运行状态。

自动限流技术——系统安全的保障

SBH系列高压变频器采用自动限流技术,当设备负载加重时,自动限流技术可以自动调节变频器的输出能力,是设备的运行更稳定;同时,限流技术在加速运行和减速停机过程中,可有效抑制电流过大的现象,是设备加速更加平滑,减速更稳定。

五、应用效果:

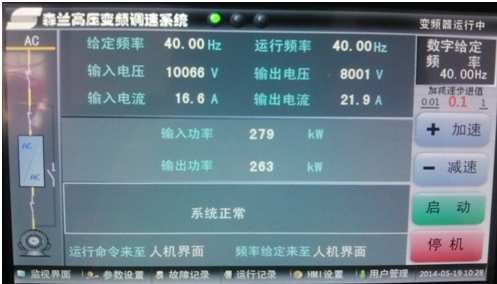

运行数据如下:

5.1、实现了系统的平稳启动。该设备为新机配套,由于系统电网配置小,工频直接启动,电流大约为额定电流的5-7倍,即启动瞬间可达200A左右,在风门开启时根本启动不了。而采用变频启动,启动电流大约在额定电流的一半左右(约20A)即可平稳正常启动,因此解决了软启动问题。

5.2、运行中调速平滑、连续,.可依据工艺需要平滑的调节变频器的频率,进而无级的调节电机转速,使SO2送风量得到无级平滑的调节,减少了对风门及系统的冲击,极大的保护了风道系统,免受冲击损害。

5.3、简化了操作系统,精简了控制程序,减轻了工人的劳动强度,特别是自动控制的应用,提高了整个系统的自动化程度,实现了变频器无人值守。

5.4、节能显著。对风机\泵类负载,由流体力学知,流量与转速成正比,管压与转速的平方成正比,而轴功率与转速的立方成正比。

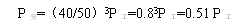

现系统运行在40Hz ,因此变频运行下的功率:

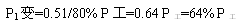

当然变频改造后效率可能要降低一些,总体效率大约80%.因此变频应用后的实际效率为

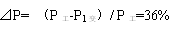

则节电率为

节电效果是十分明显的,基本达到了预期的节能效果。

总之,使用变频器后,实现了软启动,运行平稳,节约电能,是实现自动化控制的较理想设备,值得在各种领域大力推广。