1、前言

随着我国电解铝、陶瓷、医药、电子、机械等行业的快速发展,市场上关于对氧化铝的需求量将会大幅剧增,从而使氧化铝的产量也将会不断的增长。而在生产的流程中,关于泵类负载的运用,通常使用的是以直接工频启动的方式来满足工艺生产的需要。如果想进行调速则无法满足需求,而电机在工频状态下频繁启停时,不仅可能会缩短电机的使用寿命,而且也有可能会把多余的动能通过机械能转化成热能带走。这样从生产维护上和能源使用上都不经济,再结合现在高压变频器的技术发展,为节能工作提供了很多很好的解决办法。采用变频调节控制技术,取消原来的直接工频启动电机的方式,从而来降低生产中的资源及能源的消耗,做好响应国家节能减排的号召。

2、公司及现场设备及工艺的介绍

贵州华飞化学工业有限公司系上海华飞投资集团股份有限公司来筑投资的以生产氢氧化铝为主的科技型民营企业。该公司成立于2006年3月,注册资金8000万元人民币,厂区占地面积25万平方米。已经投产的二期建设总投资近7亿多元人民币,生产规模年产25万吨氢氧化铝。

贵州华飞化学工业有限公司经过近几年的发展,企业已成为以生产氢氧化铝、氢氧化铝干粉、氧化铝等为一体的生产型民营企业。现有多个品种并广泛应用于冶金、化工、建筑、科研、交通、运输、电子、轻工、医药、生活日用品等领域。

公司在2014年的电气节能改造工作中,对其中一台355KW的熔盐泵进行的变频器改造,经过多家产品对比,决定选用希望森兰科技股份有限公司生产的SBH-100-400型的高压变频器。正常使用情况下,该熔盐泵在变频改造前为工频运行,改造后,为变频运行,其中变频运行可通过现场控制箱对使用变频运行的熔盐泵进行实时的启动、停止,切换工频及速度调节控制,从而达到方便、节能降耗、提高经济效益的目的。

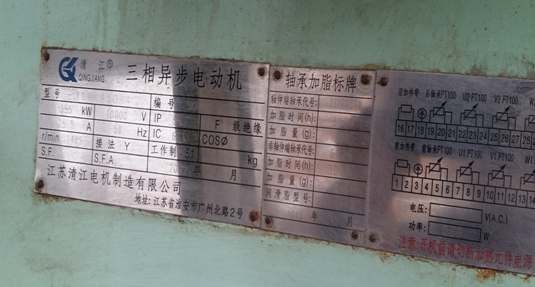

现场设备熔盐泵的电机参数如下表1所示,熔盐泵参数如下表2所示。

表1

表2

这里主要介绍氧化铝工艺中的四大流程:

(1)磨:氧化铝厂原料车间的研磨机,它是把从均化库送来的铝矿石进行研磨细化,然后送往溶出车间。

(2)溶:(此过程略具危险性)主要功用是将矿石粉送到化学容内,配以适当的高温高压蒸汽(大概是几十甚至上百个大气压,450度)和碱发生化学发应,生成溶于水的铝酸化合物,从而把矿石粉中的铝跟其他杂质分离,生产出来的溶液包含有铝酸化合物等成分,送往下一个工艺车间沉降车间。其中主要的设备包含有熔盐泵、高压容器、闪蒸槽等。

(3)解:氧化铝厂分解,把铝酸化合物分解,得到氢氧化铝,送往焙烧车间。主要设备为分解槽。

(4)烧:此为氧化铝的焙烧,氢氧化铝经煤气1200度的高温焙烧后,制成粉状纯氧化铝。其中,部分氧化铝送电解铝厂,另一部分直接销售。主要设备有焙烧炉。

下图为熔盐泵的现场图片

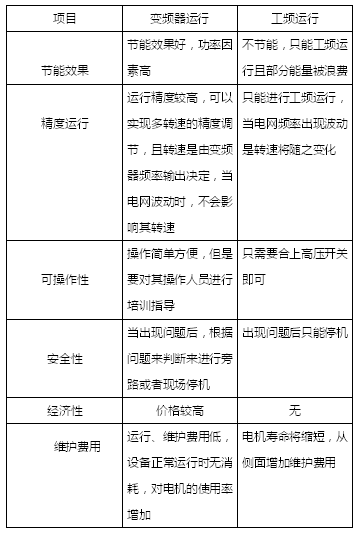

3、变频器与工频运行的比较

4、希望森兰SBH系列变频器的特点

1、一体化设计,系统更简洁、维护更方便、安全性能更高。

2、输入限流功能,通过增加限流电阻能够减小高压变频器上电时对 上一级开关的冲击电流,实现软充电。

3、单元模块化设计以及双冗余机械式单元旁路技术,抗干扰能力更 强,可靠性更高。每个功率单元的结构与电气性能一致,可互换使用。

4、具有单元旁路技术,当某个单元出现故障时,可将故障单元旁路, 实现旁路运行,不停机,保证生产连续性。

5、AVR 自动稳压功能,当输入电网电压发生波动时,AVR 功能可 以保持变频器的输出电压不受影响。

6、双电源冗余设计,分别由两路电源供电,比传统 UPS 方案更可靠。

7、“飞车”启动功能当电机仍处于旋转状态时,通过转速跟踪技术, 可直接带电机启动,无冲击电流。

8、SVPWM 空间电压矢量控制,直流母线电压利用率高,可提高输出电压 15%。

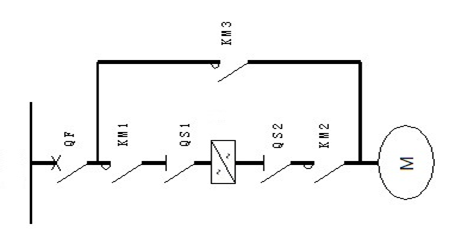

5、变频改造的一次回路图及原理

熔盐泵采用的是自动一拖一运行方式,配置自动旁路柜。

在旁路柜中,共有3个真空接触器,2个隔离开关,真空接触器KM2与KM3采用电磁互锁操动机构,为了确保不向变频器输出端反送电。当KM1、QS1、QS2、KM2闭合,KM3断开时,电机变频运行;当KM1、QS1、QS2、KM2断开,KM3闭合时电机工频运行,此时变频器通过KM1、QS1、QS2、KM2的双重分断保护从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器QF连锁, QF合闸时,绝对不允许打开旁路柜以及操作旁路柜中的隔离开关,以防止出现安全问题和拉弧现象,确保操作人员和设备的安全。

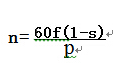

5、变频节能原理

一般情况下,泵类负载大都采用三相异步电动机拖动,根据异步电动机的转子转速计算公式:

由此可见电动机的调速关键在于频率的控制。

其中:n---电机转速(rpm)

f---输入频率(Hz)

p---电机磁极对数

s---电机转差率

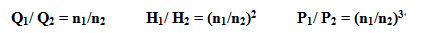

而且,在泵类负载中,流量Q、压力H、轴功率P与转速n的关系如下:

在实际的工业工艺应用中,对于高压三相异步电动机的调速控制一般采用的是高压变频器驱动,只要能够满足工艺要求的情况下尽量减少功率的损耗即就是降低能耗。

6、节能效果分析

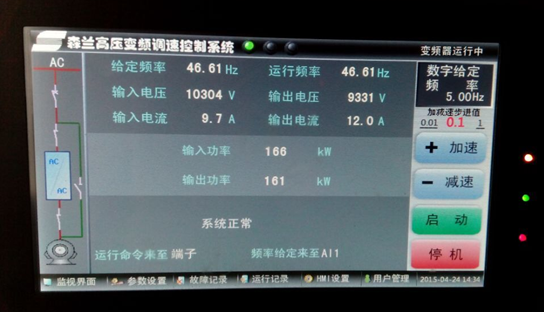

此图片为现场所得,所以以下的数据真实可靠

(1)变频改造前的消耗:

E1=√3*U1*I1*cosΦ1=√3*10*25.5*0.86=379.8KW

U1——电机额定电压 I1——电机工频运行电流

cosΦ1——电机功率因数 E1——电机工频运行功率

(2)变频改造后的消耗:

根据现场变频器所得功率因素cosΦ=0.95

E2=√3*U2*I2*cosΦ2=√3*10*12*0.95=197.5KW

U2——电机额定电压 I2——电机变频运行电流

cosΦ2——变频器功率因数 E2——变频运行功率

(3)节能效果计算:

熔盐泵平均每年运行时间T=24*(365-12*2)=8184(h)

每年节约的电量:E=(E1-E2)*T=(379.8-197.5)*8184=1491943.2(KWh)

电网价格:0.5元/KWh

每年节能带来的经济效益:E*0.5=1491943.2*0.5=74.6(万元)

7、结束语

通过上述对熔盐泵节能效果的计算分析,可知变频改造后的节电效果非常明显,每年节能带来的经济效益也是相当可观的。

总之,在对泵类负载进行高压变频节能改造不管从操作、运行维护,还是节能方面都取得了较好的效果。而其各个方面的性能,完全可以满足生产工艺的要求,不仅如此,还具有有良好的节能效果和提高系统的运行效率。

而变频器的使用将大大提高系统的自动化控制水平,使整套设备的控制系统变得更加安全可靠,从而保证了生产的高效和稳定。